Производство автоклавного газобетона: поэтапный разбор процесса изготовления и оценка результатов

Содержание:

- Как выбрать газобетонный блок

- Технологический процесс

- Расчет свайного фундамента

- Обзор производственного процесса

- Недостатки материала

- Общая характеристика материала

- Расходы и доходы

- Система Сванхольм

- Бизнес на производстве газоблоков

- Какой газобетон лучше для строительства дома – справка редакции Zuzako

- На что обратить внимание?

Как выбрать газобетонный блок

- Технология производства. Для изготовления газобетона требуются такие природные материалы, как песок, цемент, известь, гипс. Газообразование происходит за счет добавления алюминиевой пыли, которая начинает реагировать при добавлении воды с цементом и известью. А вот для затвердения массы производители используют два способа.

- Автоклавная технология подразумевает обработку сформированного блока насыщенным паром, который подается при высоком давлении. Такой газобетон отличается высокой прочностью, но стоит дороже. Он рекомендуется для возведения стен.

- Неавтоклавная технология заключается в термической обработке полуфабриката, иногда сушка происходит на открытом воздухе. Газобетон получается дешевле, но применять его следует для устройства перегородок.

- Марка газобетона. Определяющей характеристикой газобетонных блоков является плотность. Она изменяется в кг/куб. м, а численное выражение становится обозначением марки после литеры D. Диапазон плотностей колеблется от D200 до D1200. Самые тяжелые блоки используются для устройства несущих конструкций многоэтажек, марки D500…D600 оптимально подходят для частного домостроения. А самые пористые и легкие изделия (D200…D350) применяются для теплоизоляции зданий или создания внутренних перегородок.

- Прочность на сжатие. Плотность газобетона напрямую влияет еще на один важный параметр, который называется прочность на сжатие. Для обозначения принято использовать соответствующий коэффициент в МПа. Например, популярный блок B2,5 обладает прочностью на сжатие 2,5 МПа, а плотность его находится в пределах 700-800 кг/куб. м. Для сравнения у кирпича этот показатель достигает 15-20 МПа, поэтому для многоэтажного строительства газобетонные блоки не применяются.

- Морозостойкость. Важнейшим показателем газобетона для суровых климатических условий России является морозостойкость. Она определяется количеством циклов замораживания и оттаивания, которые выдерживает материал без ухудшения эксплуатационных характеристик. Диапазон морозостойкости колеблется в диапазоне F15…F100. Строители рекомендуют для возведения наружных стен использовать блоки с морозостойкостью выше F50.

- Разновидности газоблоков. На отечественном рынке представлено несколько разновидностей, отличающихся по форме и размерам. Классикой жанра считается прямоугольные конструкции, эксперты выделяют в этой группе несколько типов.

- Кладочные или стеновые газобетонные блоки выпускаются для возведения несущих стен. Иногда их используют и для устройства перегородок. При стандартной высоте (200 мм) и длине (600 мм) они отличаются шириной (200…500 мм).

- Специальные блоки для перегородок при тех же параметрах длины и высоты имеют ширину 75…150 мм.

- Для создания перемычек можно встретить в продаже блоки длиной 500 мм, высотой 200 мм и шириной 250…400 мм.

В наш обзор попали 12 лучших производителей газобетонных блоков. Их можно купить в разных регионах нашей страны. При распределении мест в рейтинге учитывалось мнение экспертов и отзывы потребителей.

Технологический процесс

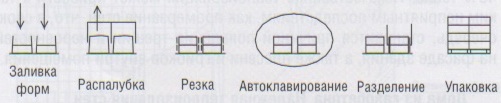

Традиционная технология производства газобетона состоит из шести этапов:

- Все сыпучие компоненты тщательно просеивают, чтобы отделить посторонние примеси;

- Воду смешивают с песком в определенной пропорции;

- Все компоненты загружают в специальное оборудование для производства газобетона. В нем проходят химические реакции, в результате которых на выходе образуется смесь, имеющая пористую структуру;

- Чтобы получить блок, соответствующий заданным параметрам, смесь отправляют на формовку;

- После застывания, материал достают из форм и разрезают по размерам;

- Последний этап — обработка теплом и упаковка.

Перед тем как открыть мини-завод по производству газобетона, необходимо определиться со способом его изготовления: автоклавный или неавтоклавный. Если вы хотите открыть масштабное бизнес производство газобетона, можно наладить выпуск автоклавных блоков. Для производства газобетона в домашних условиях лучше выбрать неавтоклавный метод.

Последний вариант экономичнее, поскольку в таком случаем смесь твердеет естественным путем, без использования дополнительного оборудования и затрат на электроэнергию. Но при таком типе изготовления материал дает большую усадку. Еще один недостаток этого способа – высокий расход цемента.

При производстве автоклавного газобетона, блоки обрабатывают давлением и высокими температурами. В результате этого процесса образуется тоберморит. Это минерал, придающий материалу высокую прочность. Благодаря автоклавированию, сфера применения газобетона существенно расширяется. Если вы выберете такой вариант, в бизнес план производства автоклавного газобетона, следует включить покупку специального оборудования, а также нанять квалифицированных специалистов.

Расчет свайного фундамента

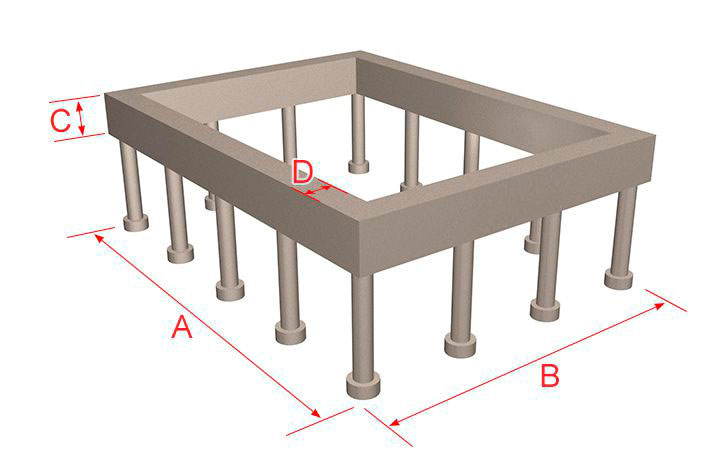

Выберите тип ростверка:

Параметры ростверка:

Ширина ростверка А (мм)

Длина ростверка B (мм)

Высота ростверка C (мм)

Толщина ростверка D (мм)

Марка бетона

М100 (В7,5)М150 (В10)М200 (В15)М250 (В20)М300 (В22.5)М350 (В25)М400 (В30)М450 (В35)М500 (В40)М550 (В45)М600 (В50)М700 (В55)М800 (В60)

Параметры столбов и свай:

Количество столбов и свай (шт)

Диаметр столба D1 (мм)

Высота столба H1 (мм)

Диаметр основания столба D2 (мм)

Высота основания столба H2 (мм)

Расчет арматуры:

Длина стержня арматуры (м)

Расчет опалубки ростверк:

Ширина доски (мм)

Длина доски (мм)

Толщина доски (мм)

Рассчитать

Обзор производственного процесса

Так как процесс организации бизнеса мы уже рассмотрели, пришло время перейти непосредственно к технологии. Начать стоит с подробного рассмотрения набора оборудования и изучения его типов.

Необходимое оборудование и сырье

Как уже говорилось, линия для изготовления газоблока бывает нескольких видов, а именно:

- Конвейерная;

- Стационарная;

- Мини-завод.

- Конвейерный тип оборудования практически полностью автоматизирован, участие человека при изготовлении – минимально и сводится, в основном, к контролю и управлению машинами.

- Стоимость ее крайне велика, а масштабы производства могут достигать и 200, и 300 м3 в сутки. .

- Стационарный вариант набора машин для выпуска блоков из газобетона, представляет собой небольшую установку, работа которой частично автоматизирована. Объем производства бюджетного варианта набора машин составляет около 30-50 м3 в сутки.

Самым экономным вариантом, является мини установка. Подходит она также и для домашнего изготовления.

Стандартный набор включает в себя:

- Смеситель;

- Формы для блоков;

- Дозатор компонентов;

- Вибросито;

- Парогенератор;

- Резательный комплекс.

Минимальный набор включает мобильные мини-заводы. В качестве примера, таковой является — установка для производства газобетона «гбс» 500, помещение для нее нужно небольшое, а объем выпуска может достигать 20-30 м3 в сутки, в зависимости от конкретной модели.

Мобильная установка

Мобильная установка

Представляет она собой подвижную установку, содержащую в комплекте смеситель, компрессор и рукава для их соединения. При ее использовании трудозатраты весьма велики, однако компенсируются они заметной экономией на закупке оборудования.

С целью еще большего сокращения расходов, можно приобрести б/у оборудование, обойдётся оно минимум на треть дешевле. Процесс производства лучше осуществлять нескольким людям, это значительно ускорит ход работ. Теперь немного о сырье.

Состав газобетона

Состав газобетона

Для изготовления газобетона необходимо наличие следующих компонентов:

- Цемент марки не ниже 400;

- Чистая вода;

- Алюминиевая пудра, которая выступает в качестве газообразователя;

- Известь негашеная;

- Кварцевый песок;

- Специализированные добавки в виде стекловолокна, полимерного волокна, которые улучшают армирующие свойства. Хлорид кальция – ускоряет твердение, а микрокремнезем – повышает эксплуатационные качества изделий.

Пропорции для газобетонной смеси в соответствии с ГОСТ

Пропорции для газобетонной смеси в соответствии с ГОСТ

Поэтапный ход работ

Если используется мини установка для газобетона, то порядок работ будет выглядеть следующим образом:

- Сначала производят дозирование компонентов и их загрузку в смеситель. При отсутствии дозатора компонентов, взвешивание производят вручную с использованием весов.

- Происходит изготовление смеси, а точнее, ее перемешивание.

- Последним из всех компонентов добавляется газообразователь.

- Раствор заливают в формы, в которых в результате химической реакции алюминиевой пудры и негашеной извести, происходит процесс газообразования, в результате которого происходит вспучивание раствора.

Формы заполняются не до краев, так как объем смеси в процессе газообразования значительно увеличивается.

- После завершения вышеуказанного процесса, производят корректировку. Излишки смеси удаляются.

- Изделия еще некоторое время выдерживают в формах для их частичного затвердения;

- Далее можно произвести распалубку.

- В последующем блоки складируются. Марочной прочности они достигнут, в соответствии с ГОСТ, спустя 28 дней. Только по прошествии данного промежутка времени, допускается использование материала в строительстве.

- Если используется единая форма для формирования блочного массива, изделие подвергается резке с использованием резательного комплекса на нужные типоразмеры.

Данный способ изготовления имеет свои недостатки, которые сводятся к следующему:

- При отсутствии дозатора компонентов, пропорции сырья могут быть нарушены. В этом случае, свойства материала могут быть изменены, причем не всегда в лучшую сторону.

- Затраты времени – колоссальные.

- Трудозатраты также весьма велики.

- Некоторое количество материала может быть затрачено на неудачные изделия в виду практически полностью ручного изготовления.

- Отсутствие полноценного контроля при кустарном или домашнем выпуске.

Видео в этой статье: «Мини установка для выпуска газобетона: порядок использования» расскажет подробнее об этапах изготовления изделия в домашних условиях, или в условиях небольшого завода.

Недостатки материала

Помимо всех указанных преимуществ и плюсов строительных газобетонных блоков, недостатки в этом материале также имеются.

- Газобетон не стоит использовать для возведения помещений, в которых будет повышенная влажность. Газобетон способен абсорбировать большое количество влаги. Сам он при этом не повреждается, но отделка, которая находится на стенах, деформируется. Но этого можно избежать на начальных этапах строительства, выполнив комплекс мероприятий.

- Морозостойкость имеют виды материала с определенной плотностью, остальные пропускают холод.

- Отсутствие механической прочности. Традиционные крепежи портят блоки. Можно использовать специальный крепеж для ячеистых блоков.

- Дешевизна газобетонных блоков говорит о том, что материал низкого сорта. Они способны долго прослужить.

- Строительство стен может быть недостаточным для удержания тепла в доме или прохлады в жаркие дни. Таким образом, идет перерасход энергии или газа на отопление или кондиционирование. С этой проблемой можно справиться, если при изначальном строительстве дома придерживаться норм и построить стены надлежащей толщины.

- Для дома с газобетонной кладкой стен в качестве основания используют монолит или ленточный фундамент. Таким образом исключаются проблемы усадочной деформации, которая может привести к появлению масштабных трещин в стенах.

- Известь, которая входит в раствор, используемый между блочными материалами, ускоряет процесс коррозии металлических вставок. Нужно использовать металлические вставки, которые более стойкие к коррозии, или иной раствор, без добавления извести.

Общая характеристика материала

Чтобы окончательно убедиться в устойчивой популярности данной продукции, стоит взглянуть на основной набор свойств и качеств. И, наверняка, сразу станут очевидными причины столь распространенного желания затеять бизнес по изготовлению газоблока.

Основные качества, свойства и их зависимость от компонентов и способа производства

Газобетонный блок, вне зависимости от типа производства, обладает достаточно высокими показателями основных характеристик. Но для того, чтобы была возможность понять зависимость данных свойств от метода изготовления и технологии, предварительно стоит узнать минимальные и максимальные пороги числовых значений этих качеств.

- Теплопроводность. Ее коэффициент колеблется в пределах 0,1-0,16 Вт (м С)

- Морозостойкость. Количество циклов замораживания и оттаивания, которые способен выдержать газобетонный блок колеблется от 25 до 100 (а по заявлениям некоторых производителей и 150) циклов.

- Пожаробезопасность. Такой блок не горит и способен на протяжении как минимум 2-х часов противостоять воздействию огня.

- Экологичность. Достаточно высокая. Никаких паров изделия не выделяют, являются абсолютно безопасными для окружающих.

- Толщина стены должна быть не менее 40 см.

Свойства газобетонных блоков

Свойства газобетонных блоков

Плотность блока варьируется от 400 до 800. Наиболее распространенной маркой является Д500

Именно с использованием данного блока производят возведения малоэтажных домов частные застройщики.

Способность к водопоглощению – одна из самых важных характеристик, на которую стоит обратить внимание. Дело в том, что изделия из газобетона обладают свойством впитывать влагу, которая впоследствии кристаллизируется в пористой структуре блока

Данный факт отрицательно сказывается на долговечности и эксплуатационных характеристиках.

Выходит, пористость блока, влияющая на теплопроводность и объемный вес, является одновременно и достоинством, и недостатком.

Классификация изделий

Газобетонный блок богат количеством классификаций. Они определяют то или иную сферу применения, назначение продукции и преобладание в составе какого-либо сырья. Рассмотрим при помощи таблицы.

Таблица 1. Классификация газобетона:

| Основание классификации | Виды (типы) газобетона | Комментарии |

| В зависимости от метода твердения изделий | Автоклавный газобетон | Или газобетон синтезного твердения.

Подвергается сушке в специальном аппарате – автоклаве, под действием высокой температуры и давления. |

| Неавтоклавный | Или газобетон гидратационного твердения. При данном способе упрочнение происходит более естественным путем: в среде, насыщенной паром либо с устройством электроподогрева. | |

| В зависимости от прочности изделий | Теплоизоляционные газобетонные блоки | Применяются в качестве теплоизоляционного материала. Не могут быть использованы при кладке несущих стен и перегородок в силу низкого показателя плотности, что, как следствие, делает невозможным наличие нагрузок. |

| Теплоизоляционно-конструкционные | Основная сфера применения – возведение стен и перегородок. | |

| Конструкционные | Наиболее прочные блоки, способны выдержать наибольшую нагрузку. Применяются при строительстве малоэтажных зданий, высотой до 12 метров. | |

| В зависимости от типа вяжущего | Цементные | Основной компонент, как видно из названия – цемент. Он составляет не менее 50% от содержания всего сырья |

| Смешанные | Попросту говоря, содержат всего понемногу: цемент, известь, шлак и добавки | |

| Шлаковые | В состав блока входит до 50% шлака с примесью. | |

| Известковые | Содержат в составе до 50% от общей массы известь-кипелку. Помимо нее в блоке также имеются цемент, шлак, гипс. | |

| Зольные | Блоки состоят более чем на 50% из золы. | |

| Классификация, определяющая тип кремнеземистого компонента | Блоки, изготовленные с применением кварцевого песка | Иногда применяется также и другой тип песка, однако наиболее распространенным компонентом является кварцевый. |

| Изделия с добавлением вторичных продуктов иных производств | Это могут быть, например, вторичные продукты, получаемые вследствие обогащения руд. |

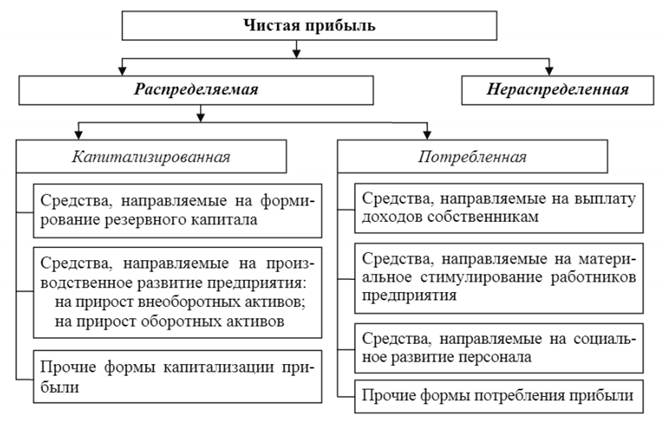

Расходы и доходы

Производство газобетона – высокодоходный бизнес: затраты на производство (себестоимость) 1 куб.

метра – 1800 рублей, розничная же цена достигает 2500 рублей, таким образом, если изготавливать и продавать 250 куб. метров блоков в месяц, чистый доход составит 175 тысяч рублей. Срок окупаемости капитальных вложений составляет от одного до двух лет.

Рост спроса на газобетонные блоки достигает пиковых значений в период интенсивного частного строительства, с мая по октябрь.

Поэтому подготовкой к пуску производства необходимо заниматься в межсезонье, и закончить все работы до мая. Нелишним будет иметь некоторый запас готовой продукции на складе, поэтому лучше начать изготавливать блоки в марте-апреле. Выполнение этих условий обеспечит быструю окупаемость капитальных вложений на производство газобетона и ускорит получение первых наличных денег.

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ.

Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетонапозволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон — относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Система Сванхольм

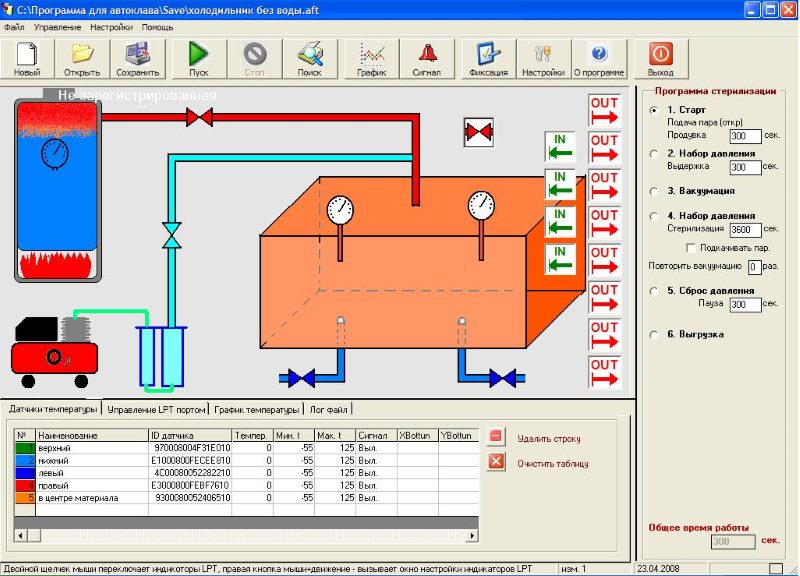

Данная система отличается невысокой производительностью с низким уровнем автоматизации и может быть рекомендована в первую очередь для развивающихся стран. Система базируется на том, что форма имеет две емкости для заливки и одновременно служит и запарочной тележкой (рис. 3). Она неподвижна во время выдержки массивов (35-60 мин) и затем проходит через резательную машину. При этой системе нет возможности профилировать захваты. Затем форма подается в автоклав. Конструкции формы обусловливают низкое использование полезного обьема автоклавов и повышенный расход электроэнергии для прогрева металлических частей формы.

Рис. 3. Схема системы Сванхольм

Преимущества

• Небольшие инвестиции. • Низкие эксплуатационные затраты.

Недостатки

• Низкая производительность. • Невозможность производства панелей. • Более высокая трудоемкость. • Повышенный расход электроэнергии при автоклавировании. Комбинированная система

Система практически идентична описанным вплоть до этапа резки. Перед резательной машиной установлен небольшой кран для распалубки массива. Он снимает боковины, которые являются рамной конструкцией. Массив перемещается на кантователь. В отличие от других систем кран отсутствует. После прохождения последней станции резки массив кантуется в горизонтальное положение и нижний слой падает в приямок для повторного использования. Массив переносится на автоклавную тележку и устанавливается в три яруса для запаривания.

При производстве изделий толщиной менее 200 мм требуется делитель, поскольку ниже этого значения материал склеивается и должен расформовываться.

Процесс автоклавирования во всех системах идентичен.

Преимущества

• Возможность производства панелей и блоков разных типоразмеров. • Возможность профилирования ручных захватов на этапе сырца. • Нет отходов ввиду отсутствия нижнего слоя. • Нет необходимости в кране для переноса массива на резательную машину, эту функцию выполняет кантователь.

Недостатки

• Полностью автоматизированная система, требуется квалифицированный персонал. • В ряде случаев также необходим делитель. • Вероятность повреждения массива-сырца в результате дополнительных перемещений. • Необходимость обратной кантовки для укладки на паллеты. • Поверхность блоков различна.

Бизнес на производстве газоблоков

Прежде, чем начинать подготовительные работы, необходимо определиться с объемами и типом производимой продукции. Именно от этих показателей зависит площадь помещений, количество оборудования и количество обслуживающего персонала.

ВИДЕО ПО ТЕМЕ: Установка для производства в домашних условиях

Независимо от объема производства понадобится:

- помещения;

- линия по производству газобетона с нуля;

- наемные рабочие.

Площадь помещения зависит от планируемого объема. Если производить до 30 м3 в сутки и работать только 8 часов, достаточно 70 м2. Если планируется работать круглосуточно и производить каждые сутки 100-150 м3 блоков, то площадь должна быть примерно 600 м2. Склад для хранения готовой продукции не нужен (газобетон можно хранить под открытым небом).

Установку для производства газобетона можно купить по частям, а можно заказать всю линию. При любом варианте нужны:

- дозаторы для сыпучих материалов и воды;

- смеситель-активатор и смеситель для газобетона;

- формы;

- передвижные поддоны для форм;

- устройство для резки.

ВИДЕО ПО ТЕМЕ: Стационарная мини-линия

Если производить 100-150 м3 в сутки в три смены, то лучше всего установить конвейерную линию с системой передвижения поддонов, транспортерами для цемента и песка, блоком управления дозаторами и шнеками.

Если работать 8 часов, то вполне можно обойтись без наемной рабочей силы. При увеличении объемов производства может понадобиться от 2-х до 10-и работников. Еще один вопрос, который необходимо решить до начала производства — поставки сырья

Важно найти надежных поставщиков в своем регионе

Бизнес план

Первое, что необходимо определить — цена оборудования, то есть, объем начальных вложений. Стоимость оборудования для производства неавтоклавного газобетона в домашних условиях:

- до 10 м3 в день — примерно 200 тысяч рублей;

- 25-30 м3 в сутки — 370-450 тысяч рублей;

- 75-150 м3 с сутки — от 2-х миллионов рублей.

Оборудование для изготовления автоклавного газобетона обойдется дороже, так как дополнительно придется приобретать автоклав.

Для изготовления 1 м3 газоблоков необходимо:

ВИДЕО ПО ТЕМЕ: Промышленное производство автоклавных газоблоков на заводе

- цемент (250 кг) — 1000 р;

- наполнители — 180 р;

- вода;

- алюминиевая пудра и другие добавки — 150 р.

Это значит, что для производства 1 м3 необходимо приобрести сырье на 1330 рублей. Стоимость труда на 1 м3 — 100 — 200 рублей. Дополнительные расходы: электроэнергия, коммунальные платежи, оплата за доставку сырья, расходы на продажу и др. Это значит, что себестоимость одного кубометра будет примерно 1500 рублей. Минимальная цена за куб газобетонных блоков — 2500 рублей. Если производить 25-30 м3 в день, затраты окупятся за месяц (если весь материал продать).

Какой газобетон лучше для строительства дома – справка редакции Zuzako

Прежде чем начинать поиск материала для строительства дома, необходимо внимательно изучить фото газоблоков разных марок, посмотреть видео, а также почитать отзывы строителей и справку нашей редакции. Такой комплексный подход даст возможность найти наиболее качественный материал с оптимальными показателями плотности и теплопроводности.

Автоклавный и неавтоклавный газобетон

Выбирая материал для строительства, нужно путём сравнения определить наиболее подходящий его тип. Самым популярным является неавтоклавный и автоклавный газобетон. В отличие от газосиликатных блоков, для их производства используют смесь на основе цемента, а не извести. Также в составе обоих материалов присутствует кварцевый песок и вода.

В автоклавной технологии предусматривается обработка готового блока насыщенным паром, подаваемым под большим давлением. Благодаря этому материал становится более прочным и идеально подходит для возведения стен. Также автоклавный газобетон отличается однородностью структуры, минимальной усадкой и хорошими показателями паропроницаемости. Последняя особенно важна для жилых помещений, где требуется создание комфортного микроклимата.

В неавтоклавной технологии подразумевается термическая обработка заготовки блока. Такую сушку делают на открытом воздухе (естественным путём) или в цехе завода (искусственными методами). В результате получается сравнительно недорогой материал, который имеет закрытоячеистую структуру, позволяющую добиваться высокий показателей морозостойкости. Из-за этой особенности неавтоклавный газобетон часто используют в регионах с неблагоприятными климатическими условиями.

Плотность газобетона и габариты блоков

Важными критериями выбора газобетонных блоков являются их плотность (кг/куб. м) и размеры (мм). От значений этих параметров зависят особенности строительного материала и возможность его использования в тех или иных условиях. По плотности газобетон делят на следующие три группы:

- Теплоизоляционный. В эту группу включены блоки плотностью 400–500 кг/м3. Они обладают слабой теплопроводностью и невысокой прочностью. Из-за этого такие материалы следует использовать исключительно для утепления зданий или постройки перегородок между комнатами. При этом теплоизоляционные газоблоки хорошо защищают от холода зимой и не сильно прогреваются летом, обеспечивая комфортные температурные условия внутри помещения.

- Конструкционно-теплоизоляционный. К этой группе относят блоки плотностью 500–900 кг/м3. Их используют для постройки частных домов и 2–3-этажных зданий (перекрытия, стены, перегородки между комнатами). Такой материал обладает отличными теплоизоляционными свойствами, поэтому является наиболее популярным у строителей.

- Конструкционный. В этой группе собраны блоки плотностью 900–1 200 кг/м3. Все они выделяются повышенной прочностью и высокими показателями теплопроводности. Благодаря этому с помощью конструкционных блоков можно строить практически любые здания и не тратить средства на дополнительное утепление стен.

Газобетонные модули всегда имеют значения длины, ширины и высоты, соответствующие международным стандартам. Все они варьируются в довольно широких пределах, что даёт возможность строителям выбирать наиболее подходящий вариант. Чаще всего применяются блоки высотой 200–250 мм, длиной 600–625 мм и шириной 100–400 мм. Такие изделия имеют прямоугольную форму, удобную для обустройства стен и перегородок зданий.

Наиболее значимым параметром называют ширину. В зависимости от её значения выбирают блоки, которые будут использовать в тех или иных целях.

Оптимальные варианты:

- внутренние перегородки – от 100 до 150 мм;

- наружные стены – от 200 до 300 мм;

- теплоизолированные наружные стены – от 300 до 400 мм.

Газовый бетон считается одним из лучших материалов для строительства несущих и перегородочных стен здания. Из него десятки предприятий изготавливают блоки, которые поставляют на строительные площадки разных регионов России. Прежде чем выбирать продукцию одной из таких торговых марок, вам следует перечитать нашу статью. В ней представлены лучшие производители, имеющие хорошую репутацию и большой опыт работы.

На что обратить внимание?

Критерии, которые служат ориентиром при выборе газобетонных блоков в строительстве:

- невысокая стоимость готового изделия. Возможность сделать газобетонные блоки своими руками, купить оборудование для обычного потребителя не составит проблем;

- высокая прочность при небольшом весе. Размер стройматериала позволяет делать качественную кладку в короткие сроки. Кирпичи количеством 20 штук = 1 газобетонному блоку;

- не подвергаются процессам старения и гниения. Состоят из природных материалов, обладают способностью пропускать воздух;

- высокий коэффициент теплоотдачи способствует продуктивному сбережению тепла в период отопления. Уменьшает уровень теплоизоляционных работ готового строения;

- невысокая нагрузка на фундамент, не дают усадку;

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов

- легко поддаются обработке. Необходимость подрезать, утончить и просверлить не составит проблемы. Ручная пила станет инструментом, который легко справится с такой задачей;

- обладают высокой устойчивостью к воздействию прямого огня;

- газобетон способен выдерживать мороз и оттаивание до 100 циклов – в два раза больше, чем кирпич.

- высокий уровень звукоизоляции при использовании межкомнатных перегородок и несущих стен;

- уровень поглощения воды в сравнении с кирпичом 1:1.