Производители ткани хлопок из россии

Содержание:

- Этапы производства

- Изготовление ткани на заказ — особенности и нюансы

- Сушим и наматываем

- Москва текстильная до революции 1917 года

- Технология производства ткани: выделяют 3 основных этапа

- История и перспективы отрасли

- Технологические процессы

- Основные вопросы по организации текстильного производства

- ТЕКСТИЛЬНОЕ ПРОИЗВОДСТВО

- Из чего делают ткани

- Уход за тканью

- Помещение

Этапы производства

По сырьевому составу нитки делятся на хлопчатобумажные, льняные, шерстяные, шелковые и искусственные. По назначению — на швейные, вязальные, вышивальные и штопальные. Наиболее широкое применение находят швейные нити. Состав их может быть разным, но чаще используются хлопчатобумажные и синтетические. Льняные находят довольно узкое применение, а шелковые обычно заменяются искусственными аналогами.

Швейные нити обязательно должны обладать достаточной прочностью, чтобы из-за их обрывов не прерывалась работа машин, в которых они используются. Ассортимент вязальных ниток значительно меньше, чем швейных и представлен в основном хлопчатобумажными и шерстяными видами, реже искусственными. Шерстяные и полушерстяные, т. е. с добавлением химических видов используются, как при ручных способах вязания, так и при машинных, и называются пряжей. Разновидностей вышивальных и штопальных нитей ещё меньше из-за небольшого на них спроса.

Технологический процесс изготовления удобнее рассмотреть на примере хлопчатобумажных ниток, т. к. по сравнению с другими видами он самый многоступенчатый. Обязательными этапами производства являются трощение, кручение и отделка.

- Задачей первого является сложение нескольких слоёв сырья.

- На втором формируют толщину и прочность изделия. Для этого исходное сырьё проходит кручение в два, три, шесть, девять и двенадцать сложений и сматывание на катушки.

- Третий этап предназначен сформировать у нитей требуемый внешний вид. С этой целью их перематывают в клубки и вываривают в слабощелочном растворе, чтобы удалить посторонние примеси.

- После этой операции получается изделие в желтоватых или серых тонах.

- Перед покраской, те нитки, которые в дальнейшем будут белыми отбеливают с помощью раствора хлористых соединений натрия, а также перекиси водорода. В чёрный и остальные цвета нитки красят сразу после вываривания, т. к. в этом случае первоначальный цвет не имеет значения.

Внимание! Красители должны использоваться обязательно качественные, чтобы хорошо закреплялись в изделиях и не удалялись при стирке

Особенности блеска

Чтобы нитки получили необходимый товарный вид, стали крепкие и гладкие они проходят аппретирование и полировку. Аппрет состоит из крахмала, смол и других веществ. Он предназначен для обработки крученых изделий, чтобы придать им жёсткость и несминаемость. Конкретный его состав определяется видом нитей.

Чтобы получить блестящую поверхности используют аппрет с больши́м содержанием крахмала в качестве клеящего вещества, который склеивает ворсинки. В результате получается гладкая поверхность. Для создания эффекта блеска используют стеарин и иногда воск. Для защиты волокон хлопка от влаги, с целью увеличения их долговечности, добавляют антисептики. Чтобы получить матовую поверхность и мягкость, в составе аппрета увеличивают кремнийсодержащие компоненты и жировые.

Операция аппретирования для нитей, имеющих гладкую поверхность, заканчивается полировкой. Для этого используются барабаны, в конструкцию которых входят специальные щётки. После обработки в них изделия получают необходимый блеск. Это последний этап производства, который заканчивается намоткой готовых нитей на катушки.

При изготовлении синтетических ниток используется специально разработанное искусственное сырьё. Для получения волокон заданной толщины, прочности и длины, его расплавляют и под высоким давлением пропускают через отверстия. Дальнейшие этапы производства такие же, как изложены выше, но полученные нити не требуют аппретирования и полировки, т. к. это учитывается при создании сырья.

Готовые изделия обязательно проверяются на прочность и растяжимость. По технологическому процессу данный показатель формируется на этапе кручения. Поэтому, в первую очередь, прочность нитей зависит от их толщины и от количества кручений и сложений, которые были выполнены при изготовлении. Существенное влияние на данную характеристику оказывают качество и вид изделия. Наиболее прочными являются синтетические нитки, в которых этот показатель можно программировать на этапе разработки сырья.

Изготовление ткани на заказ — особенности и нюансы

Прежде чем вкладывать в бизнес, изучите его особенности.

Те, кто имеет собственный опыт производства тканей, отмечают ряд положительных моментов:

- простор для самореализации;

- возможность дальнейшего расширения бизнеса;

- постоянный спрос на товар;

- возможность найти оптовых покупателей;

- низкая конкуренция;

- дешевое сырье.

В силу своей специфики бизнес имеет следующие недостатки:

- чтобы реализовать идею с нуля, нужны немалые инвестиции;

- фактор сезонности — на некоторые виды тканей спрос привязан к погодным условиям. Чтобы не стать банкротом, придется переориентировать производство, менять технологические линии;

- дефицит кадров — отсутствие специалистов может свести к нулю все старания и инвестиции. Низкое качество товара негативно отразится на его стоимости и спросе.

Ключевая проблема здесь — поиск каналов сбыта. Оптимальный вариант — заранее найти клиентов, готовых покупать у вас, и производить для них ткани на заказ.

Сушим и наматываем

Благодаря специальному оборудованию материал распрямляется и разглаживается. После этого он проходит термообработку. Ткань помещается в сушильную камеру, где при установленной температуре происходит испарение влаги из ее волокон. Конечным этапом производства является накручивание на большие катушки. Как правило, вес одного готового элемента составляет полторы тонны.

Рассматривая лицевую сторону разных тканей, можно увидеть, что уточная нить проходит через основы с различной частотой. Это позволяет создавать рисунки (простые и сложные, крупные и мелкие). К первой категории материалов относятся сатиновая, полотняная или саржевая ткани. Примерами последнего варианта являются деним и шерсть. К полотняным материалам относят бязь, ситец и прочие.

Деним является более грубым вариантом хлопчатобумажного материала. Лицевая сторона ткани имеет, как правило, синий оттенок. Он образован нитями основы. Изнанка материала окрашена в белый цвет. Это заслуга уточных нитей. Благодаря такой комбинации деним имеет выгодное и отличное от других материалов свойство изменять свой цвет, «голубеть». Если слегка изменить структуру саржи (поменять схему поведения уточного челнока), получится полотно «елочка». Этот вариант широко встречается в знаменитых джинсах «Wrangler».

Москва текстильная до революции 1917 года

Дореволюционная, обзорная часть выставки посвящена тому, какими фабрики были в Российской империи и какими они стали в советский период.

В начале XIX века в стране действовал запрет на ввоз тканей из-за границы. Основателями производств были или купцы, перенимавшие опыт у Запада, или сами предприниматели из европейских стран. На карте видно, что все шесть текстильных фабрик были построены около Москвы-реки для удобства транспортировки продукции.

Художники-текстильщики стремились ориентироваться на веяния западной моды. Сначала приглашали европейских специалистов с собственными «абонементами» — образцами тканей, которые они пытались воспроизвести на московских фабриках. Станки не были модернизированы под европейские стандарты, и иностранным художникам пришлось адаптироваться к имеющимся.

Чем больше цветов было в рисунке, тем больше слоев печати требовалось, что, естественно, сказывалось на стоимости. Сначала для печати использовали деревянные валы, позже — металлические.

Технология производства ткани: выделяют 3 основных этапа

Традиционное производство любой ткани включает три этапа:

Если отбросить процесс засева, взращивания и сбора хлопка (либо стрижку овец/сбор шелка/конопли и т.д.), первым шагом будет изготовление пряжи.

Этап 1. Производство пряжи

На этом этапе сырьё, которое поступило на производство ткани, обрабатывается и превращается в нити и пряжу. Причем разнообразие используемого материала действительно поражает.

Помимо вышеперечисленных вариантов для пряжи можно использовать верблюжью шерсть, пух кроликов и шерсть лам, а также искусственную продукцию – синтетическую шерсть и прочие химические волокна (их популярность растет с каждым годом).

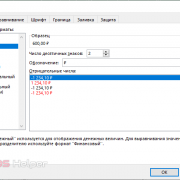

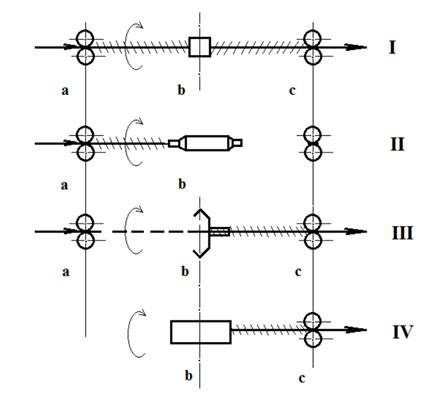

В текстильной промышленности наиболее распространенным способом формирования пряжи является кольцевое прядение и прядение с открытым концом (пневмомеханическое прядение).

При кольцевом прядении ровинг (ровница) подаётся с катушки через ролики. Они удлиняют ровницу, которая затем проходит через ушко и наматывается на бегунок. Последний назван так неспроста – бегунок свободно перемещается по неподвижной ленте со скоростью от 4000 до 12000 оборотов в минуту.

Шпиндель с постоянной скоростью вращает шпульку. Движения шпульки и бегунка одновременно скручивают и наматывают пряжу за одну операцию.

Схема формирования пряжи

Прядение с открытым концом (пневмомеханическое прядение) происходит без использования ровинга. Вместо этого материал подается в прядильщик направленным потоком воздуха.

Лента волокон попадает во вращающийся венчик, который разделяет волокна на тонкий поток. Он переносится в ротор с помощью воздуха через трубу или канал, где осаждается в V-образной канавке. Как только ротор проходит полный оборот, получается пряжа.

Новые волокна непрерывно поступают, распределяются в канавке и удаляются на конце сформированной пряжи.

Обратите внимание на то, что производство пряжи может служить дополнительным источником дохода благодаря разнообразию этого сырья

Этап 2. Плетение

На этом этапе бобины с пряжей переносятся на другую машину, чтобы продолжить свой «путь» уже как ткань. Этот процесс соединения пряжи называется плетением и выполняется он на специальной машине, известной, как ткацкий станок.

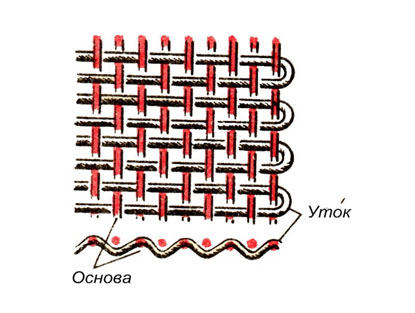

Для плетения используются два компонента пряжи:

- Первый компонент, т.н. «плотная основа», натягивается на металлическую раму. Нить должна быть плотной и крепкой, ведь она служит каркасом для второго компонента.

- Второй элемент, называемый уток, закрепляется на металлических стержнях. На каждый стержень приходится одна нить. В современном производстве ткани ткацкий станок управляется компьютером. Процесс координирует программа реализации определенной методики пряжи.

|

Зачастую от утка не требуется такой крепости, как от основы. Вместо этого ему придают большую гибкость (чтобы он свободнее укладывался между нитями основы), а также пушистость (чтобы он заполнял промежутки между нитями и делал ткань плотнее на просвет). Уточную пряжу крутят гораздо слабее, чем основу. В то же время иногда из-за особых технических требований к конечному продукту (ткани) уток должен обладать прочностью, не уступающей основе. В этом случае уточные нити выпускаются также с высокой круткой, а иногда и шлихтуются (а также замасливаются, если речь идёт о филаментной нити из полимеров или стекла). |

После того, как ткань была соткана, рулон снимают со станка и подготавливают к заключительному этапу – обработке. Не каждый знает, но ткань, которая только что сошла с ткацкого станка, совсем не похожа на те белоснежные простыни, что вы привыкли видеть.

Этап 3. Обработка готовой ткани

Сначала ткань обрабатывают отбеливателем для того, чтобы избавится от «грязного» цвета. Затем – различными химическими веществами и чистящими средствами для удаления масел, жира, воска и прочих элементов, которые можно встретить в волокнах. На этом этап обработки заканчивается.

Наконец, после прохождения всех этапов ткань готова к отправке производителям одежды, либо же прямо на прилавки магазинов.

История и перспективы отрасли

В России предприятия, занимающиеся легкой промышленностью, впервые были открыты в XVII веке. Основой было изготовление хлопчатобумажных изделий. В работе использовалась машинная техника и вольнонаемный труд. До XIX века действовали суконные, полотняные мануфактуры, работающие для помощи государству.

Ускорение роста отрасли началось в XIX в. В конце века легкая промышленность определяла индустриальное развитие страны. По всей России появлялось множество компаний, но самые главные располагались в крупных городах. Во время ВОВ сфера понесла убытки, поскольку было разрушено много предприятий. Но все же она обеспечивала солдат обмундированием.

После войны отрасль начала восстанавливаться. В СССР изделия шли на экспорт в другие страны. СССР был на 2 месте по созданию швейных изделий. В 1990 г. наблюдался спад производства товаров, поскольку было сложно конкурировать со многими иностранными производителями.

Сейчас текстильная промышленность является развитой сферой, так как ее продукция активно применяется для экспорта. Товары являются конкурентоспособными в сравнении с изделиями, представленными на иностранном рынке. В отрасли предлагается множество рабочих мест.

Текстильная промышленность развивается постоянно, при этом она является важной отраслью в государстве. Связано это с ее влиянием на экономическое положение в стране

В этой сфере быстрые обороты капитала, поэтому отсутствуют застои и прочие проблемы, которые могут быть в остальных отраслях деятельности. Каждый год происходит улучшение ситуации в этой области.

Технологические процессы

Производство хлопчатобумажных тканей делится на три основных этапа.

- прядение – получение нитей;

- ткачество – изготовление полотен;

- отделка – окрашивание, аппретирование и прочее.

Все три этапа могут проходить на одном предприятии или на нескольких. Чаще всего объединены ткачество и отделка или прядение и ткачество.

Прядение

Это процесс получения длинных нитей из исходного растительного сырья (короткие волокна). Он состоит из нескольких этапов:

- Разрыхление и трепание. В прядильный цех или на прядильную фабрику хлопковые волокна поступают в виде спрессованных кип. На специальном оборудовании их разрыхляют и трепят. В процессе исходное сырье очищается от примесей и сора. После операции трепания хлопковое волокно выходит в виде холста. Его скатывают в рулоны и отправляют на следующий этап.

- Чесание. Волокна проходят через барабаны чесальной машины. Они покрыты множеством тонких игл, которые прочесывают холст, преобразуя его в ленту.

- Выравнивание. Сырье проходит через ленточные машины. Затем через ровничные и крутильные. Полученные в процессе обработки волокна называют ровницей. Из нее и получают пряжу для ткацких станков.

- Прядение. На прядильных машинах волокна вытягивают. При необходимости их скручивают. Если требуется получить комбинированные нити, то к хлопковому волокну добавляют синтетическую пряжу.

После прядения пряжа проходит обработку клеящими составами. Для этих целей используют крахмал, синтетические смолы. Проклейка делает нити прочными, защищает от разрывов во время ткацкого процесса.

Готовую пряжу наматывают на бобины или початки. После этого она отправляется на следующий этап производства.

Ткачество

Хлопчатобумажную ткань получают путем переплетения нитей основы (долевых) и утка (поперечных). Пряжа, используемая для утка и основы, различается по своим свойствам. Долевые волокна гладкие, более прочные и тонкие. При растяжении они не меняют свою длину. Уточные нити немного пушатся, более толстые. Они хорошо тянутся.

В ткацком производстве существует несколько видов переплетения. Для выработки хлопчатобумажных тканей используют:

- Простое переплетение: полотняное, саржевое, сатиновое, атласное. Такие ткани идут на пошив постельного белья, домашнего текстиля и одежды. Обивочные и технические полотна получают переплетением рогожка или репс.

- Сложное переплетение – ворсовое. Таким способом вырабатывают махровую ткань для полотенец, детской одежды, домашнего текстиля.

Жаккардовым или крупноузорчатым переплетением хлопчатобумажные ткани получают крайне редко.

В полотняном переплетении нити основы и утка переплетаются через одну. Полученное полотно отличается прочностью к разрывным нагрузкам, повышенной износостойкостью.

В саржевом одна долевая нить перекрывает две поперечные через одну. На поверхности вырабатываемого полотна образуется тонкий диагональный рубчик. Такие ткани плотнее и тяжелее полученных полотняным переплетением. Они лучше тянутся, мягче на ощупь.

Сатиновое подразумевает перекрытие одной уточной нити четырьмя основными. А в атласном – четыре поперечных волокна перекрывают одно долевое. Полученные таким образом полотна имеют одну гладкую, с легким блеском сторону. Они мягкие, хорошо драпируются. При раскрое материал скользит и осыпается.

Отделка

Готовую ткань подвергают очистке. С нее удаляют клеящее вещество, нанесенное на этапе выработки пряжи.

Затем начинается подготовка к окрашиванию. Полотна обрабатывают в травильном растворе, ускорителе крашения. После наносят непосредственно краситель. Для хлопчатобумажных тканей используют растворимые вещества. Они могут быть кислотными, щелочными или реактивными.

Полотно помещают в раствор с красителем и нагревают. Его вымачивают до 6 часов. После материал прополаскивают в холодной воде.

Выпускают однотонные хлопковые ткани и с печатным рисунком. И те, и другие неплохо держат краситель. Но после 100 и более стирок теряют яркость. Материалы выгорают при длительном нахождении под прямыми солнечными лучами.

Следующий этап отделки – апертура. Это обработка полотна химическими составами с целью придания ему ценных для потребителя качеств.

Хлопковые полотна чаще всего мерсеризуют. Процедура придает материалу шелковистость и легкий блеск. Для этого его вымачивают в растворе едкого натра. Затем промывают в кислотном растворе.

Завершающий этап производства хлопчатобумажной ткани – глажка и термообработка. Ее помещают в специальную камеру и выдерживают при определенной температуре.

Уже готовый материал наматывают на катушки. Вес одной бобины составляет 1,5 тонны.

Основные вопросы по организации текстильного производства

Безусловно, говорить о том, что сегодня это самый прибыльный бизнес в России, пока еще рано. Однако нет сомнения в том, что отдача от такого производства может быть достаточно высокой, причем в долгосрочной перспективе. Это направление подходит для стратегических инвесторов и предпринимателей, смотрящих в будущее.

Поэтому сегодня важно подойти к вопросу организации текстильного производства с совершенно новой позиции, делая ставку на инновации и актуальность. Какие моменты нужно учесть, создавая собственное предприятие с нуля? Ключевыми факторами являются:

- Организация дизайнерского отдела. В современном мире без работы этих специалистов не обойтись. Одним из главных условий высокого спроса на продукцию вашего предприятия будет именно актуальность и оригинальность дизайна тканей. Причем разработка новых коллекций текстиля должна осуществляться регулярно, а не разово. Поэтому при заводе/фабрике должен обязательно быть собственный отдел с группой дизайнеров, работающих совместно и под руководством ее владельца.

- Организация непосредственно производства. Этот вопрос требует не меньшего внимания. То, где и кем будут изготавливаться ткани, зависит от наличия достаточных инвестиций. Так, некоторые предприниматели создают собственный производственный цех с нуля, другие размещают заказы по готовым дизайнам между надомными работниками. Кроме того, многие производители тканей в России размещают свои производства на китайских фабриках (из-за наличия дешевой рабочей силы и неплохого технического оснащения).

- Для организации собственного текстильного производства необходимо получить соответствующий сертификат на свою продукцию, продумать и спланировать технологию изготовления тканей, приобрести современное оборудование и нанять персонал (начиная от закройщиков и швей-мотористок и заканчивая бухгалтером).

- Для реализации продукции потребуется продумать и ее транспортировку. Если предприятие крупное, то понадобится свой автопарк. Небольшие заводы/цехи по изготовлению текстиля пользуются услугами сторонних компаний.

- Как и любая коммерческая деятельность, текстильный бизнес требует рекламы. Должно быть несколько эффективных каналов: свой сайт в Интернете, рекламные блоки в специализированных журналах, собственные буклеты с образцами тканей. Неплохим (и даже обязательным) дополнением станет участие в выставках, организуемых для представителей этого сегмента рынка. Это позволит завести полезные знакомства в своей сфере, расширить дилерские и розничные сети для более эффективной реализации продукции.

Все эти пункты являются важными и, более того, обязательными этапами построения действительно успешного производства текстиля в современной России. Пренебрегать нельзя ни одним из них, если вы действительно хотите организовать высокорентабельный бизнес, способный не просто выжить, но и эффективно функционировать в течение длительного времени.

ТЕКСТИЛЬНОЕ ПРОИЗВОДСТВО

КОМАНДА ОПЫТНЫХ ПРОФЕССИОНАЛОВ

RUTKANIтм– это команда специалистов, в которой каждый сотрудник играет важную роль, а значит ответственно подходит к поставленным задачам. Отслеживание модных тенденций, помогает дизайнерам претворять в жизнь яркие и креативные задумки, а «рождение» эксклюзивных дизайнов принтов – выводит ваш бизнес на новый уровень. Контроль за обработкой тканей на всех этапов производства и созданием выкроек, осуществляется специалистами-технологами, которые организовывают технологический процесс и минимизируют получение производственного брака. Обеспечение своевременной комплектации заказа, подготовка товара к отгрузке клиенту, формирование сопроводительной документации лежит на ответственных сотрудниках склада. Таким образом, производство RUTKANIтм – это успешная команда, потому что в нашей компании, каждый занят своим делом!

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ТКАНЕЙ

Эффективность работы каждого предприятия обуславливается уровнем его технической оснащенности. Применение современных технологий в производстве RUTKANIтм, дает возможность решать не только экономические вопросы компании, но и способствует к созданию совершенных видов материалов. Наличие лучшего европейского оборудования, использование уникальных передовых технологий и штат опытных высококвалифицированных специалистов позволяют производить ткань превосходного качества.

КОНТРОЛЬ КАЧЕСТВА ТКАНЕЙ

Производственный процесс в RUTKANIтм – это целая система, имеющая определенные законы и правила. Мы сфокусированы на задаче создания качественного полотна и поэтому контролируем работу на каждом её этапе. Сырьё, материалы, применяемые красители, установленные сроки выполненных работ строго проверяются на каждой стадии производственного процесса. Поэтому своим клиентам мы всегда гарантируем отличное качество и желаемый результат!

МЫ ПРОИЗВОДИМ ТКАНЬ, КОТОРУЮ ОЦЕНЯТ ВАШИ КЛИЕНТЫ!

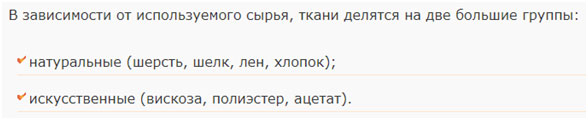

Из чего делают ткани

Они выполняются из натуральных или синтетических волокон. Ниже описано из чего делают ткань.

Как выглядит флис

Льняные промыслы

В производстве льняных тканей используются цветки льна. Материал получается гладкий и блестящий. К подвиду также относится сатин и вискоза.

Производство джута

Чтобы понять, из чего изготавливают эту ткань, нужно посетить Китай. Там находится то самое дерево, из которого делают джут. Также очень часто делают из бамбука. Из него изготавливается подвид мешковина.

Изготовление шерстяных тканей

Производство валяной шерстяной ткани начинается со сбора меха с овец. Может быть как чистая, так и с добавками шелка и прочего.

Как производят флизелин

Производство флизелина может быть на основе клееных и непроклеенных, модифицированных целлюлозных нитей с возможным смешиванием с волокнами полиэстера. Производство ПВХ ткани необходимо для палаток, парусов и прочего.

Завод по производству материалов

Как делается флис

Из чего делают флисовую ткань для одежды. Она производится из полиэстера. При помощи профессиональных аппаратов создаются небольшие петли для начеса и большого количества дышащих пор.

Вам это будет интересно Описание канвы: использование ткани в вышивании

Как делается бифлекс

Его делают с добавлением лайкры, капрона, микрофибры.

Внимание! Отличительная особенность – мягкость, способность красиво облегать фигуру и не сковывать при этом походку

ХБ, способы изготовления

Хлопок производится из растения, которое называется хлопчатник. Из его фруктов добываются нити разной длины. Производство хлопчатобумажных тканей является отраслью специализации Индии и Беларуси. К подвиду относится материал байка и бязь (из него делают толстовки, майки и белье).

Производство джинса

Для создания применяется пряжа с длинными волокнами, очень похожими между собой. Их переплетают, из-за этого получаются джинсовые нити.

Уход за тканью

Чтобы внешний вид трикотажных изделий оставался в хорошем состоянии, необходимо придерживаться простых правил по уходу за текстилем:

Одежду из трикотажа нельзя сильно выкручивать и выжимать. Во время стирки нужно выставлять «деликатный» или «ручной» режим, температура воды не должна превышать 40 градусов. Запрещено сушить одежду в центрифуге, она должна сушиться в горизонтальном положении. Нельзя вешать одежду из трикотажа на плечики — она быстро деформируется и растягивается. Удаление катышек лучше всего производить с помощью машинки.

Ополаскивание должно происходить только с добавлением кондиционера.

Разгладить изделие можно только с помощью пара.

Стирка с другими тканями

Допустима совместная стирка различного трикотажа

Температурастирки

30-40 градусов

Время стирки

1-1,5 часа

Требования кчистящим средствам

Щадящие жидкие чистящие средства без хлора и щелочи. Отбеливатели использовать нельзя.

Рекомендуемыйрежим стирки

Деликатная машинная или ручная стирка

Отжим

Разрешен 10-минутный машинный отжим на средней скорости

Химчистка

Недопустима

Глажка

При температуре 130 градусов с изнаночной стороны, возможно отпаривание

Хранение

В сложенном виде в месте, защищенном от света и влаги

Помещение

Площадь под цех можно купить. Если денег на покупку не хватает, рассмотрите вариант аренды. Размер помещения определяют в зависимости от планируемой мощности производства. По санитарным нормам это должно быть просторное светлое помещение. Освещение — наружное и внутреннее. Высота стен — не ниже 4 метров.

Дополнительные требования:

- электропроводка;

- система отопления;

- вентиляция.

Кроме пошивочного цеха, выделите место под раздевалку, душ, комнату приема пищи. Оборудуйте кабинет для администратора, офис, склад для сырья и готовой продукции. При больших объемах обустройте авторампу — это упростит погрузку-разгрузку.

Рассматривайте варианты аренды удаленно от центра города, идеально — за его чертой. Вы не только сэкономите на аренде, но и избежите трудностей с парковкой, подъездом, транспортной развязкой и пробками.

Где найти оборудование для производства

Комплект оборудования зависит от специфики производства. Для каждого наименования тканей нужны определенные аппараты и станки.

Для нетканых материалов приобретите:

- машина для рубки полотна;

- чесальный станок;

- иглопробивания станок;

- устройство для прошивки холста.

Для материала, который имеет махровый ворс, потребуется другой комплект оборудования:ткацкая линия;

- рапирный агрегат;

- малина;

- устройство для шлихтования;

- браковочный станок;

- аппарат для куфтомотания;

- сновальное ленточное устройство.

Обратите внимание! Если планируете работать с шерстью, дополнительно купите прядильную линию. А кроме мотального станка потребуется смесовая камера

Сэкономить на стартовых инвестициях получится, если вы приобретете не комплект оборудования, а линию, которая выполняет полный цикл работ.

Независимо от сорта ткани, пригодится красильный аппарат и промышленная стиральная машина. Эксперты рекомендуют выбирать среди российских производителей.

Преимуществом такой сделки станет:

- финансовая экономия — импортные линии стоят на 40-50% дороже;

- компания-изготовитель доставит, установит и запустит линию. Персонал пройдет обучение по эксплуатации;

- в случае поломки ремонт проведут на гарантией основе.

Персонал

В штате сотрудников фабрики по производству тканей должны быть как квалифицированные специалисты с опытом, так и разнорабочие.

Стандартный перечень сотрудников небольшого предприятия:

- оператор оборудования — 3;

- технолог;

- механик;

- грузчик;

- водитель;

- охранник;

- уборщица.

Дополнительно потребуется бухгалтер. Если хотите сэкономить на оплате труда, обратитесь в аутсорсинговую компанию.

Оформление документов

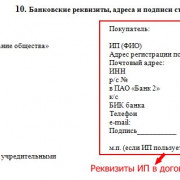

Для запуска среднего цеха достаточно оформить ИП. От заявителя потребуется:

- паспорт;

- ИНН;

- чек об оплате пошлины.

Срок получения свидетельства — 5 рабочих дней.

Преимущества этой формы деятельности —минимум налогов и отчетности. Недостаток — вам будет сложно работать с юридическим лицами.

Чтобы заключать контракты с оптовиками, оформляйте ООО. Так вы сможете иметь соучредителей и значительно расширите круг потенциальных клиентов. Из недостатков — больше разрешительных документов и текущей отчетности.