Производство емкостного оборудования из пластика

Содержание:

- Технология производства пластмасс

- Способы дополнительной механической доводки готов изделий

- Влияние производства на экологию Земли

- Оборудование

- Технология производства

- Технология производства пластмассовых изделий при помощи 3 D- печати

- Маркировка пластмасс

- Технология производства

- Производство пластиковых изделий как идея для бизнеса

- 1 Главные особенности

- Технология производства пластмассовых изделий при помощи литья пластика под давлением

- Процесс термоформовки

- Классификация пластмасс

- Дополнительные элементы

- Изготовление пластиковых ящиков и другой тары

Технология производства пластмасс

Пластик хорошего качества нашел широкое применение не только в повседневной бытовой жизни каждого человека, но и на крупном производстве.

Технология производства пластмасс стала актуальной. Из данного материал изготавливают различные емкости, предметы обихода, детские игрушки и много других вещей.

Широкое применение пластика обусловлено его экономичной стоимостью, хорошими экологическими показателями и простотой в использовании. Здесь, на выставке представлены образцы оборудования по производству пластмассовых изделий.

Ввиду применения строгого контроля всех процессов производства, в итоге получается качественный материал с хорошими техническими показателями. Также на свойства пластика влияет сырье, поэтому для получения высококачественного продукта используется только исходный материал с хорошими характеристиками.

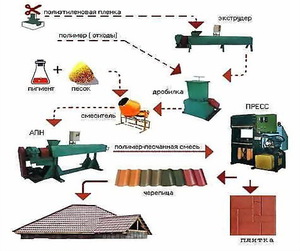

Модернизированное производство изделий из пластмассы предполагает несколько технологий производства пластмасс, среди которых:

- формование посредством вакуума (технологический процесс изготовления происходит с применением перепадов воздушного давления);

- технология выдувания, при которой хорошо разогретая масса поступает в открытую форму, после чего ее тщательно закрывают. С помощью подаваемого под давлением воздуха еще горячий пластик раздувается по стенкам соответствующей формы;

- при процессе литья жидкую пластмассу заливают в специальные формы, в которых происходит дальнейшее формирование материала. С помощью подобной технологии изготавливаются канцтовары, пластиковая посуда и другие бытовые изделия;

- для экструзии используют размягченную пластичную массу, которая формируется в готовое изделие посредством продавливания ее через специальные отверстия в инструменте.

Способы дополнительной механической доводки готов изделий

Эта процедура делается для:

- уточнения формы готовых деталей после давления или литья;

- при процессе производства изделий из листового пластика;

- снятия излишних наслоений (облоя, литников, грата, пленки), расчистки отверстий в условиях небольшого производства;

- повышения экономии при выпуске сложных по конфигурации деталей;

- изготовления малой партии изделий или в условиях небольших цехов.

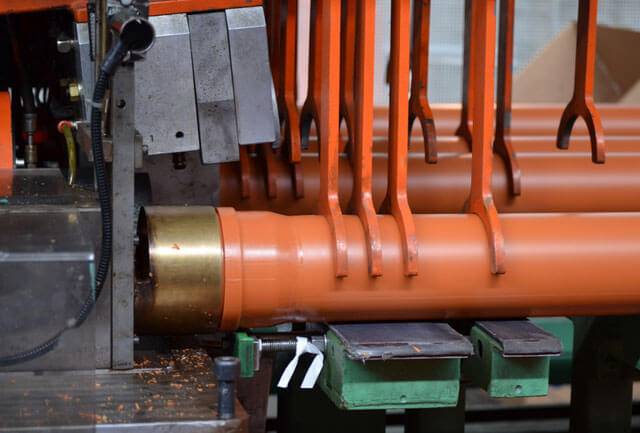

Механообработка отличается спецификой из-за вязкости, низкой теплопроводности, именно эти особенности формируют инструмент и станковую оснастку для обработки пластмасс. Различают следующие методы механической обработки:

- обработка пластмассовых изделий резанием;

- разделительная штамповка.

Штамповку разделительного направления используют в случае применения в качестве заготовок листового пластика. Выполняемые операции: зачистка, вырубка, обрезка, пробивка, разрезка или отрезка.

Точение делают с заглублением инструмента на слой 0,6−3 мм, различаю чистовой вариант и черновую обработку. Сверление делают разными скоростями оборотов, что зависит от марки пластмассы. Фрезерованием обрабатывают на глубину 1−8 мм (реактопласты) и 1−9 мм (термопласты), также различают черновой и чистовой проход.

Нарезка резьбы иногда выполняется сложно из-за обработки слоистых, волокнистых пластиков, на которых появляются срывы ниток, скалывания или трещины. Шлифование делают кругами из карборунда со средними характеристиками твердости, иногда вместо кругов используют шлифовальную бумагу.

Полируют детали для получения на выходе из цеха изделия с высококачественной поверхностью. Для процедуры берут мягкие круги, которые составлены в виде пакета из муслиновых дисков различных диаметров, хорошо работают в шлифовании круги из фетрового материала. Одна часть шлифовочного диска с нанесенным на ней абразивом, вторая свободна от наждачного слоя и применяется для протирки.

Влияние производства на экологию Земли

В зависимости от сырья, использовавшегося для производства пластиковых масс, изменяется сила воздействия и состав выделяемых в окружающую среду газов. Но в любом случае изготовление изделий из пластмассы, таких как ведра, запасные детали оборудования, канистры, игрушки, тазы и прочие предметы народного потребления, отрицательно сказывается на человеке и природе. Вещества, выделяемые в процессе производства, являются ядовитыми, они переносятся на большие расстояния, выпадая с осадками, являются источниками загрязнения почвы, подземные и поверхностные воды, растительность.

Основной компонент, входящий в состав пластиковых масс и способствующий загрязнению природной среды, – винилхлорид. Это вещество канцерогенно и способно вызвать у человека такое заболевание, как рак.

Утилизация отходов от пластмассового производства должна осуществляться на заводах по переработке в специальных кислостойких установках, но если существует возможность безотходного производства, то лучше пластмассовые отходы отправлять на переработку.

Одно из самых популярных мест отдыха у российских туристов Черное море, экологические проблемы региона рассмотрены в нашем обзоре.

Осуществляя производство пластиковых масс, изготовитель обязан наладить четкий контроль содержания винилхлорида в воздухе над предприятием. Прежде чем ввести пластик в медицину, промышленное хозяйство, необходимо осуществить квалифицированную экспертизу состава токсичных веществ. Отходы следует подвергать вторичной переработке, а на произведенных пластмассовых изделиях обязательно штамповать маркировку, запрещающую утилизировать такие изделия в обычных мусоросжигательных печах.

Соблюдая требования в производстве пластиковых масс, предприниматели обеспечат здоровье не только себе и всему человечеству, но и окружающей среде.

Оборудование

При изготовлении изделий из пластика применяют различные технологические линии полного цикла, отличающиеся методами производства, требованиями к сырью и стоимостью.

Экструдеры

Это линии широкого применения, способные производить оснащение для пластиковых окон, ПВХ-трубы, полиэтиленовую пленку.

Стоимость самого простого экструдера начинается от 800 000 рублей и зависит от производственной мощности (от 60 до 1200 кг готовых изделий в час).

Термопластавтоматы

Самое распространенное оборудование для производства изделий из пластика – порядка 70% мировых предприятий используют именно его. Это обусловлено большой вариативностью. На термопластавтоматах изготовление изделий достигается путем прессования с использованием матриц, благодаря чему получают продукцию любых форм и размеров, в том числе полую (бутылки, емкости, канистры).

Стоимость термопластавтоматов в среднем 1 700 000 рублей. Большинство из них предназначены для производства цветочных горшков, шприцев, труб ПВХ, игрушек, бутылок и пр.

Выдувные машины

Работают по принципу, аналогичному при изготовлении стеклянных изделий. Предназначены для производства банок, бутылок, канистр, бочек. В технологическом процессе сырье нагревают, а затем придают ему форму путем выдувания.

В зависимости от задач и производительности выдувная машина стоит от 700 000 до 3 000 000 рублей. Например, самая дешевая производит ПЭТ-тару емкостью до 5 л в количестве 5 000 изделий в час.

Экструзионно-выдувные станки

Объединяют две основных технологии, поэтому обладают более широким спектром применения. Предназначены, главным образом, для производства ПЭТ-упаковки, а также для изготовления игрушек.

Такое оборудование обойдется минимум в 3 000 000 рублей. Стоимость зависит от назначения станка и его производительности.

Термоформовочные станки

Сырьем для производства на таких станках служит полиэтиленовая пленка. Из нее изготавливают одноразовую посуду, пищевые контейнеры.

Новое оборудование с доставкой обойдется не менее чем в 8 000 000 рублей. Приобрести в лизинг или бывшие в употреблении станки можно значительно дешевле, однако они требуют постоянного технического обслуживания.

Технология производства

Как уже стало понятно, способ изготовления труб из пластика основывается на методе экструзии. Это закрытый цикличный процесс. Подробно изучим его нюансы, в качестве примера выступят полиэтиленовые изделия.

Согласно технологии производства пластиковых труб, сырьем является полиэтилен ПЭ-80 и ПЭ-100, в состав которого входят особые добавки. С их помощью материалу придаются необходимые для последующей эксплуатации свойства.

Само производство пластиковых труб состоит из 9 последовательных этапов

Очень важно следить за качеством процесса на каждом из них.

Этапы производства:

- В первую очередь в загрузочный бак экструдера, находящийся над материальным цилиндром, подается сырье (гранулированный полиэтилен).

- Из бака гранулы перенаправляются в материальный цилиндр для последующего расплавления.

- Шнек направляет расплавленные гранулы в экструзионную трубную головку, в которой происходит формирование заготовки изделия.

- Кольцевые нагреватели, размещенные на внешней стороне материального цилиндра, начинают его обогрев.

- В экструзионной трубной головке расплавленное сырье обретает форму заготовки.

- Вакуумный калибратор обеспечивает правильность внешнего диаметра изделия, толщина стенки регулируется благодаря изменению скорости вращения механизма тянущего устройства.

- Заготовка постепенно охлаждается, погружаясь в установленные ванны.

- Отрезное устройство нарезает заготовку трубы на части необходимой длины, которая контролируется согласно счетчику метража.

- Исходя из пожеланий заказчика, конечная труба либо облачается в бухте, либо поставляется как отрезки.

Технология производства пластмассовых изделий при помощи 3 D- печати

Сегодня технология 3 D -печати приобрела невероятную популярность не только в мире, но и в Украине. При помощи 3 D -принтера можно сравнительно быстро получить готовое изделие и использовать его в качестве прототипа, для выставки или презентации, в научной деятельности при моделировании разных процессов. Распечатанные изделия позволяют полностью оценить функциональность будущего пластикового корпуса без существенных затрат на запуск многосерийного производства. С этой точки зрения технология производства пластмассовых изделий при помощи 3 D -печати является незаменимым средством для оценки рентабельности продукта. К тому же, на этом этапе можно легко заметить изъяны или недостатки функционала предмета и переделать 3 D -модель.

Наиболее распространенным методом 3 D -печати является FDM технология. Этот метод используется практически во всех сферах производства. Печать осуществляется послойно путем поступления материала (полимерной нити) в сопло-дозатор. FDM технология ограничивается размерами принтера, но возможно создание нескольких деталей изделия с их последующим склеиванием. При использовании этой технологии необходимо создавать специальные подпорки, если в изделии есть большие углы наклона. После печати эти подпорки убираются. Кроме того, широко применяются технологии SLS (лазерное спекание порошка) и SLA (лазерное спекание жидкого фотополимера). В зависимости от используемых материалов, есть возможность получения корпуса из разных видов пластика любого цвета.

Обращайтесь в компанию KLONA за услугой 3D-печати. Мы поможет вам подобрать самый подходящий способ 3 D -печати, выберем материал, который подойдет для вашего изделия, и оборудование для реализации вашего проекта.

3D-печать относится к штучному производству пластиковых изделий, так как является идеальным вариантом производства корпусов или деталей в маленьком тираже (до 20 шт.).

Преимущества производства изделий путем 3 D -печати

- Нет подготовительных этапов: сразу после получения 3 D -модели, ее можно отправлять на печать в принтер.

- Очень простой метод, который не требует дополнительного оборудования.

- Позволяет добиться довольно высокой точности изделия, которая зависит от применяемого принтера.

- Большой выбор материалов и методов печати позволяет реализовать любой проект.

Недостатки технологии 3 D -печати

- низкая производительность: печать одного изделия может занять несколько часов, когда в других методах изготовления пластиковых корпусов – от нескольких секунд;

- ограниченность по габаритам получаемых изделий: если корпус очень большой и должен быть цельным, то 3 D -печать может не подойти для такого запроса в связи с ограниченными размерами принтера.

При создании пластиковых корпусов очень важна разработка промышленного дизайна изделия. Промышленные дизайнеры компании KLONA создают максимально удобные и функциональные корпуса с точки зрения технологии производства и удобства использования. Рекомендации по дизайну корпусов вы можете узнать здесь.

Маркировка пластмасс

Умение правильно расшифровывать буквенную маркировку пластика необходимо хотя бы для того, чтобы не нанести непоправимый вред здоровью при пользовании изделиями из этого материала.

Некоторые виды пластика способны медленно разрушать организм человека. Отказаться от них полностью мы не сможем, но уменьшить отрицательное влияние вполне реально.

Внимательно изучайте товар, который планируете купить. Производитель обязан маркировать свои изделия. Если специальное обозначение отсутствует — это должно вас насторожить.

Сами пластмассы не являются канцерогенами, а ими могут быть некоторые вещества в них содержащиеся. Они добавляются производителями для получения тех или иных свойств материала.

Определиться с типом пластика возможно, если на изделии имеется соответствующая маркировка. Обозначение часто наносят в виде треугольника, стороны которого состоят из трех стрелок. Под фигурой – аббревиатура, а внутри – цифра. На промышленных продуктах маркировка обычно выштамповывается в своеобразных скобках. Например, это может выглядеть так: >PC PUR >PP/EPDM (1) PET или PETE

– лавсан (полиэтилентерефталат). Чаще всего используется при изготовлении упаковок, обивок и одноразовых стаканчиков для холодных напитков. Не рекомендуется повторное применение и изготовление из него детских игрушек.

• (2) HDPE или PE HD

– так обозначается полиэтилен высокой плотности и полиэтилен низкого давления. Используют при изготовлении пластиковых пакетов, пищевых контейнеров, посуды, тары для моющих средств, ненагруженных деталей оборудования, покрытий, футляров и фольги. Относительно безопасен, но может выделять токсичное вещество (формальдегид).

• (3) PVC или V

— это маркировка поливинилхлорида (или просто — ПВХ). Используется только в технических целях при производстве химического оборудования, различных деталей, элементов напольных покрытий, изоленты, жалюзи, мебели, окон, труб и тары. Эти виды пластмасс при сжигании выделяют много ядовитых веществ.

• (4) LDPE или PEBD

– обозначение полиэтилена низкой плотности и высокого давления. Из него изготавливают пакеты, брезент, мусорные мешки, компакт-диски и линолеум. Относительно безопасен для человека, но вреден в плане экологии.

• (5) PP

– маркировка полипропилена. Используют для изготовления детских игрушек, пищевых контейнеров, упаковок и медицинских шприцов. Идеальный материал для труб, элементов холодильного оборудования и деталей в автомобильной промышленности. Практически безвреден, хотя в некоторых случаях может выделяться формальдегид – ядовитый для здоровья человека газ.

• (6) PS

– полистирол. Из него изготавливают сэндвич-панели, теплоизоляционные строительные плиты, оборудование, изоляционные пленки, стаканчики, чашки, столовые приборы, пищевые контейнеры, лоточки для различных видов продуктов. Не рекомендуется для повторного использования. В случае горения выделяет ядовитый стирол.

• (7) O или OTHER

– полиамид, поликарбонат и другие виды пластмасс. Используют в производстве точных деталей машин, радио- и электротехники, аппаратуры, а также при изготовлении бутылок для воды, игрушек, бутылочек для детей и упаковок. При частом нагревании или мытье выделяют вещество (бисфенол А), ведущее к гормональным сбоям в человеческом организме.

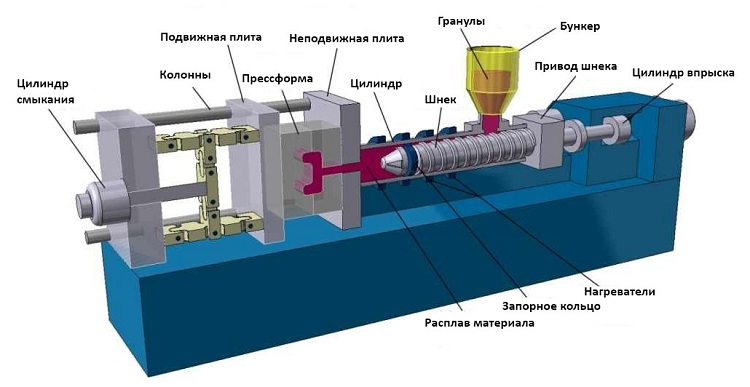

Технология производства

Производство пластиковых изделий осуществляется в определенной последовательности: 1. Материалы ПВХ для производства пластиковых изделий измельчаются и загружаются в приемный бункер литьевой машины. 2. Твердые полимеры разогреваются до необходимой температуры. Шнек подает расплав в узел пластификации. 3. Под высоким давлением производится впрыскивание полимерной массы в литьевую форму. Пластмасса равномерным слоям покрывает стенки формы, точно повторяя ее очертания. 4. В процессе остывания давление в форме понижается, остывшие детали извлекаются наружу.

Скорость и объем впрыска, температурные параметры задаются индивидуально для каждого вида изделий.

Существуют разные способы литья пластмасс: • экструзия — создание пластмассовых изделий методом выдавливания; • отливка — формовка изделий в литьевых пресс-формах; • формовка прессованием, когда расплавленная масса сжимается под действием механических нагрузок; • выдув — разогретая полимерная заготовка приобретает точные очертания литьевой пресс-формы методом раздувания; • компрессионное формование происходит при сжимании литьевых форм.

Производство пластиковых изделий как идея для бизнеса

Главное достоинство проекта по запуску мини цеха — доступное и дешевое сырье. Низкая себестоимость изделия станет гарантом получения прибыли и увеличит рентабельность бизнеса.

Полимер как сырьевой источник имеет ряд важных технических характеристик, особенно с учетом его низкой цены.

Пластик выгодно отличается от других материалов: изделия из него обладают следующими преимуществами:

- мало весят;

- имеют высокий запас прочности;

- не боятся влаги;

- устойчивы к низким температурам.

Полимер пластичен, с ним легко работать. Дополнительный бонус — возможность многократной переработки. Все это увеличивает ценность полимера как сырья. Но нужно понимать, что с каждой последующей переработкой качество будет ниже. Исправить ситуацию помогут специальные составы. Их смешивают с вторичным сырьем, и тогда технические показатели пластика улучшаются.

Справка!Переработку полимеров классифицируют как утилизацию ненужного сырья и отходов промышленного производства.

Предприниматель может рассчитывать на некоторые бонусы:

- государственное финансирование;

- льготный кредит;

- налоговые послабления.

Изделия из пластика охотно покупают за границей, и бизнес имеет все шансы на расширение. Из семейного проекта в будущем может получиться масштабное предприятие с выходом на зарубежные каналы сбыта.

1 Главные особенности

Основная особенность производства продукции из пластмасс – это подбор сырья. Если происходит замена исходного материала, необходимо проводить перенастройку оборудования. Иначе готовая продукция будет уже другого качества.

Методы производства пластмассовых изделий:

- Вакуумное формирование. Листы пластика под влиянием различного давления приобретают необходимые формы.

- Прессионное формирование. Заготовку помещают в форму где она сжимается. Лишний материал выдавливается через щели.

- Компрессионное формирование. Определенное количество сырья вливают в форму. Две части формы сближают и выдавливают изделие.

- Литье. Пластиковую массу доводят до жидкого состояния и заливают в форму, которая соответствует будущему изделию.

- Выдув. Нагретую массу подают в форму, которую закупоривают и заполняют воздухом. На внутренние поверхности формы равномерно распределяется материал.

- Экструзия. Массу размягчают и продавливают через матрицу, которая создает определенную форму.

- Термоформирование.

1.1 Оборудование для производства изделий и его характеристика

При создании пластмассовых изделий используют технологические линии или станки.

Схема устройства горизонтального станка термопластоавтомата

Экструдерами называют большую группу станков, которые используют для изготовления рукавных и листовых пленок, оконных профилей, труб, полимерных листов, пластикового шифера, вспененных профилей.

В плоскощелевую установку входят следующие элементы:

- экструдер и системная фильтрация;

- раздувочная головка и охладитель;

- пневмозагрузчики;

- калибровочный механизм;

- намотчик;

- тянущее устройство;

- модуль укладки;

- поворотные штанги.

Основным устройством является экструдер. Линия экструзии составляется благодаря дополнительным механизмам. Работа производства контролируется программой и протекает в автоматическом режиме.

Вертикальный станок для производства пластиковых деталей

Термопластоавтоматы (производят литье пластмассы под давлением). Жидкий материал заливают в форму и охлаждают. Треть всех изделий из пластика выпускается на этих станках. Благодаря технологии, продукцию можно получить сложной формы, необходимого размера, состоящую из различных цветов пластика.

Эта машина предназначена для работы со всеми видами пластикового сырья.

Устройство состоит из:

- модуля для подготовки материала;

- модуля, который обеспечивает открывание и закрывание форм;

- привода;

- блока автоматического управления.

Данное оборудование с инновационными решениями достаточно дорогое.

Выдувные машины. Задействуют для производства изделий имеющих тонкие стенки. Это могут быть канистры, бочки, бутылки, емкость которых может достигать до5 тыс. литров. Аппарат нагревает пластмасс и формирует продукцию выдуванием. Иногда эту методику комбинируют с литьем в одном станке. Таким образом, создается ПЭТ-тара.

Экструзионно-выдувной станок по производству пластмассовых деталей

Экструзионно-выдувные станки. Данный метод объединил в себе выдув и экструзию. Эти станки производят больше изделий, чем выдувная установка (поддоны, игрушки, флаконы, ведра). Микропроцессор контролирует все процессы производства.

Термоформовочные станки. Оборудование используют для создания изделий из пленки. По толщине и составу пленка может отличаться. Основу продукции составляют одноразовые контейнеры из пластика и бумаги. Принцип работы: материал нагревают до температуры 140ºC, а из рулона выдувают изделие.

На станке продукция может вырубаться и закупориваться. Управлять процессом можно вручную или автоматически.

Настольный станок для литья пластмасс. Станок подходит для производства небольших изделий маленькими партиями. Вес такого аппарата около пятнадцати килограмм. Его легко можно разместить на крепком столе. В комплекте с мини- моделями может прилагаться рабочий стол. Станки используют для создания экспериментальных деталей новых конструкций.

Технология производства пластмассовых изделий при помощи литья пластика под давлением

Этот метод подходит для многосерийного производства (от 1000 деталей) пластиковых корпусов. При литье пластика под давлением можно получать изделия сложной конфигурации из разных материалов (полимеров, металла и пр.). Технология состоит в литье разогретого материала под давлением в пресс-формы.

Пресс-форма – это устройство, точно повторяющее конструкцию будущего изделия. Высокое давление необходимо для того, чтобы пластик или металл заполнил все маленькие отверстия и углубления в пресс-форме. Неотъемлемым этапом изготовления пресс-формы является проектирование пресс-форм. Это гораздо сложнее, чем создание силиконовой формы.

Пресс-формы изготавливают из высококачественного металла на основе 3 D -модели. Они отличаются высокой долговечностью, прочностью и точностью. Пресс-формы используются во всех видах промышленности для получения пластиковых, металлических и прочих литьевых изделий.

Преимущества производства методом литья под давлением

- Невысокая себестоимость изделий при больших тиражах.

- Нет ограничений в конфигурации пластиковых изделий.

- Идентичность всех изделий и низкий процент бракованных изделий.

- Долговечность пресс-форм (компания KLONA предоставляет гарантию на пресс-формы на весь период сотрудничества).

- Одна пресс-форма может производить неограниченное количество изделий (любую изношенную деталь можно заменить новой). К тому же, существуют многоместные пресс-формы, которые позволяют производить десятки изделий за раз (например, колпачков для ручек).

- Высокая производительность: формирование и остывание одного корпуса происходит меньше чем за одну минуту (в зависимости от конфигурации может составлять от 5 секунд). Подробнее о видах пресс-форм читайте здесь.

Недостатки технологии серийного производства при изготовлении пресс-форм

- процесс проектирования пресс-форм может занимать несколько недель, что существенно оттягивает запуск производства;

- производство и проектирование пресс-формы даже для маленького пластмассового корпуса потребует больших затрат на старте производства.

Процесс термоформовки

Станки для термоформовки используют для производства непрерывной пленки (рукава). Толщина такого изделия разная. Наиболее часто применяется для выпуска одноразовой посуды.

Интересным фактом является то, что один прибор можно использовать для разных процессов. Не придется покупать множество машин, которые будут требовать дополнительной территории.

Ярким примером являются системы для вспенивания пластмассы. С их помощью можно совершать данное действие, но еще и дополнительно изготавливать:

- пленку;

- утеплительные конструкции;

- сетку и т. п.

На машине для производства труб можно создать изделие любого диаметра и толщины, которые будут использоваться в водном или газовом снабжении домов, функционировании канализационной системы, отоплении помещений.

С помощью выдувных или литьевых приборов можно сделать различные емкости с самой разнообразной глубиной, диаметром и толщиной. Их обычно используют в химических или пищевых индустриях. Также можно создавать непревзойденные изделия для отделочных работ из термопластика. Он имеет довольно эстетичный вид и высокую прочность.

Классификация пластмасс

В зависимости от состава:

- Листовые термопластмассы – винипласт, органическое стекло. Они состоят из смолы, стабилизатора и пластификатора небольшого объема.

- Слоистые пластики – гетинакс, стеклотекстолит, текстолит – пластмасса, в состав которой входят наполнители бумаги или ткани.

- Волокниты – стекловолокна, асбестовые волокна, хлопчатобумажные волокна. Наполнители в этой пластмассе волокнистые.

- Литьевые массы – пластики из смолы, являющейся единственным компонентом в массе.

- Пресс-порошки – пластмасса с порошкообразными наполнителями.

По области применения:

- Теплоизоляционные – применяются в строительстве (пенопласт, поропласт и другие. Это газонаполненная пластмасса).

- Химически стойкие – применяются в промышленности (полиэтилен, винипласт, полипропилен, фторопласт).

- Конструкционные (стеклотекстолит, текстолит и другие).

- Пресс-порошки – пластмасса общего назначения.

В зависимости от связующего материала:

- Эпоксипласты (для связки используются эпоксидные смолы).

- Фенопласты (связующее вещество – фенолформальдегдные смолы).

- Аминопласты (меламинофармальдегидные и мочевиноформальдегидные смолы используются как связующее вещество).

- термореактивными – при нагреве становятся мягкими и плавятся, но после проведения некой химической реакциипластмасса твердеет и становится нерастворимой и неплавкой. Ее нельзя будет использовать повторно, переплавка бесполезна. Такая пластмасса годна как наполнитель при создании пресс-порошков;

- термопластичными – такие пластмассы легко плавятся при нагревании и твердеют при охлаждении. Этот материал можно переплавить и изготовить из него новое изделие, однако его качество будет несколько ниже.

Дополнительные элементы

Как и другие линии производства, бизнес по изготовлению пластиковой тары требует помещения, которое оборудовано особым образом и в нем соблюдены все правила безопасности.

Выдувание тары

Также в помещении необходимо установить стеллажи для хранения готовой продукции и сырья. Потребуются:

- силосы (металлические емкости больших размеров, в которых будет находиться полимерный гранулат);

- вспомогательное оборудование (датчики температуры и давления, трубопроводы, электролиния).

Кроме этого, не стоит забывать и о людях, работающих на производстве. Линия по изготовлению пластиковой тары автоматизированная, но контроль специалистов необходим. Нужны операторы, прошедшие специальное обучение, обслуживающий персонал, который обеспечивает исправность оборудования и другие рабочие.

В качестве сырья для изготовления пластиковой тары выступает ПЭТ и термопластик. Молекулы пластика под действием высокой температуры полимеризуются и образуют крупные соединения, так увеличивается объем сырья.

Чтобы придать изделию необходимый оттенок, применяют красители. В момент производства часть изделий бракуется, но их можно перерабатывать и использовать как сырье. Так, получается безотходное производство.

Изготовление пластиковых ящиков и другой тары

- Главная

- Статьи

- Изготовление пластиковых ящиков и другой тары

Процесс изготовления пластиковых изделий различных конфигураций, в том числе изделий, предназначенных для транспортировки и хранения товаров, требует высокотехнологичного оборудования и специальных материалов. Со стороны всё выглядит достаточно просто – изделия отливаются на специальной автоматизированной линии по производству, остывают и после упаковки (если требуется) отгружаются для дальнейшей транспортировки компании-заказчику.

Но на самом деле процесс довольно сложен, имеются определённые нюансы, необходимые требования. Поэтому создание завода по производству этой продукции требует определённой подготовки.

Материалы для производства пластиковых контейнеров и другой тары

Само собой разумеется, что материалом для производства будут являться разнообразные пластические массы – продукт химической промышленности. На современном рынке они представлены в широком ассортименте. Необходимо заранее знать о свойствах того или другого материала, чтобы ящики не получились слишком хрупкими, не имели других неудобных для их эксплуатации свойств. Но чтобы полимеры (полиэтилен, полистирол, ПВХ или полипропилен) подошли в качестве сырья, их нужно подготовить должным образом.

Для автоматизированной линии по производству пластиковых ящиков материал поставляется в форме гранулата. Именно он и будет необходимым сырьём для производства не только контейнеров и ящиков, но и другой пластиковой продукции. В этом случае полимеры поступают с завода, где занимаются их изготовлением, в виде мелких гранул. В процессе работы автомат вносит необходимое количество выбранного производителем красящего вещества, которое придаёт изделиям разнообразные цвета.

Форма гранулата позволяет обеспечить его равномерное плавление и, соответственно, на выходе продукцию без заводских дефектов. Пустоты в теле изделия, неоднородность массы – всё это может серьёзно повлиять на прочность и другие свойства готовых ящиков. А это совершенно недопустимо в процессе эксплуатации. Небольшой пузырёк воздуха может нарушить прочностные свойства и вызвать растрескивание контейнера при перевозке или транспортировке в пределах склада.