Бизнес-план завода вторичной переработки пластика, пластиковых отходов в гранулы

Содержание:

- Технические характеристики оборудования

- Финансовые расчеты: бизнес-план производства гранул

- Каналы сбыта

- Гранулирование с помощью экструдера

- Какие доходы будет приносить бизнес?

- Производство и домашнее хозяйство

- Где получить деньги на финансирование бизнес-идеи?

- Обзор оборудования

- Какой вид процедуры лучше выбрать?

- Как выбрать оборудование по переработке пластика?

- Поиск сырья, подлежащего утилизации

- Промышленное помещение

- Первые шаги

- Самостоятельное изготовление гранулятора

- Термопластавтоматы (ТПА)

- Что нужно знать о переработке пластиковых изделий

- Ценовые критерии

- Готовые комплексные установки для цеха по переработке пластика

- Где взять сырьё?

- Заводы по переработке пластика в России

- Линия по переработке пластика в гранулы

- Доходы, расходы, окупаемость

- Количество возможных циклов переработки

- Используемое оборудование

- Сферы применения

- Легализация бизнеса

- Финансовый план

Технические характеристики оборудования

При выборе оборудования для каждого этапа необходимо учитывать, что на начальных операциях качество должно быть выше. Если будет наоборот, то недостаточная степень предварительной обработки на дешевом оборудовании приведет к застоям или поломкам дорогих станков конечных этапов. Кроме этого, необходимо выбирать согласованные по производительности устройства: например, 1 тонна сырья в час. Это позволит избежать застоев между операциями.

Например, характеристики сушилки для полимерных отходов «С-ЦР-30»:

- производительность: 0,4 тонны в час;

- мощность: 20 кВт в час.

На основании этих характеристик рассчитывается необходимое число рабочих часов или смен для обработки запланированного объема сырья. Также этими характеристиками ограничивается выбор других станков для линии: покупка более производительного нецелесообразна из-за ограничений на промежуточном этапе.

Финансовые расчеты: бизнес-план производства гранул

Финансовые расчеты включают затраты на аренду помещения, приобретение оборудования, фонд оплаты труда, транспортные расходы, закупку сырья и сбыт.

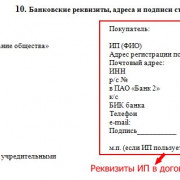

Финансовый план производства пластиковых гранул мощностью 8000 кг в смену при односменном режиме работы завода:

- приобретение, доставка, установка и монтаж оборудования – 6 800 000 руб.;

- приобретение сырья на месяц работы – 192 тонны по 7 руб./кг составят 1 344 000 руб.;

- стоимость тонны готовой продукции на рынке – 40 000 руб.;

- в смену оборудование производит хлопьев на сумму 320 000 руб., потребляя сырья на 56 000 руб.;

- за месяц будет изготовлено гранул на сумму 7 680 000, затрачено сырья на 1 344 000 руб.;

- для обслуживания оборудования необходим 1 квалифицированный слесарь с заработной платой 30 000 руб., 2 оператора производственной линии × 20 000 руб., 2 грузчика × 15 000 руб., директор с заработной платой 40 000 руб.;

- затраты на расчеты с персоналом в месяц составят 140 000 руб., начисления в бюджет и внебюджетные фонды в размере 30% – 42 000 руб., общий фонд оплаты труда – 182 000 руб.;

- затраты на электроэнергию – 15 000 руб.;

- аренда помещения – 30 000 руб.

Итого ежемесячные расходы – 1 571 000 руб. Стоимость реализованной продукции – 7 680 000 руб. Таким образом, при условии сбыта всей готовой продукции уже во второй месяц работы окупятся затраты на приобретение оборудования.

Каналы сбыта

На стабильную прибыль можно рассчитывать только в случае налаживания стабильных каналов сбыта. Часто небольшие компании по переработке ПЭТ бутылок сдают полученный на выходе материал другим подобным перерабатывающим предприятиям с более полным рабочим циклом. В таком случае стоимость за тонну будет ниже рыночной цены, но вы найдете постоянного покупателя флекса.

На территории России расположено несколько компаний, которые специализируются на производстве волокон из флекса. Их объемы очень велики, поэтому они часто сотрудничают с небольшими перерабатывающими фирмами. Также ПЭТ хлопья являются востребованным экспортным товаром.

Для поиска покупателей можно использовать различные площадки, размещая свою рекламу.

Гранулирование с помощью экструдера

Чтобы стать еще на шаг ближе к конечному продукту, флекс можно переработать в гранулы. Делается это с помощью экструзии. Дейв также показывает как он в своем гараже собирает небольшой экструдер.

В экструдер засыпается измельченный пластик, который с помощью шнекового вала (по типу мясорубки) передвигается внутри корпуса. Корпус оснащен системой подогрева, что обеспечивает плавление пластика. Далее пластик выдавливается через небольшие отверстия в виде прутков. Прутки проходят через вращающийся нож и получаются гранулы – готовый продукт для производства различных пластиковых изделий.

Какие доходы будет приносить бизнес?

Станок для переработки пластика станет отличной инвестицией в будущее. Учитывая востребованность пластикового сырья (его используют во многих промышленных сферах), предприятие станет приносить предпринимателю стабильно высокие доходы – вне зависимости от сезона.

Размер вложений в бизнес варьируется от 600000 руб. до 5000000 руб. Все зависит от планируемого пути развития. Домашний бизнес, где будет работать одна дробилка, а покупка пластика на переработку не будет требовать крупных средств, можно открыть с минимумом инвестиций. А вот на запуск полноценного перерабатывающего завода потребуется не менее 3000000 руб. К капитальным затратам можно отнести:

- Получение разрежения на ведение дела.

- Оснащение цеха.

- Покупка сырья.

Если верить практике российских предпринимателей, перерабатывающий бизнес может приносить до 300000 руб. чистой прибыли. А все благодаря практически бесплатному сырью, ведь многие готовы будут сдать пластик на переработку совершенно бесплатно. Пластиковые гранулы стоят на рынке ≈30000 руб./т. Флекс несколько дешевле – 10000-15000 руб./т.

Производство и домашнее хозяйство

стала частью технологического цикла

Чаще всего отходы производства перерабатывают на месте.

Предприятия могут организованным образом отправлять отходы пластмасс на переработку в специализированные пункты и компании.

Большое значение переработки таких материалов для окружающей среды подтверждается разными программами государственной поддержки во многих странах.

Энтузиасты и умельцы по всему миру также ищут возможности заниматься рециклингом самостоятельно дома. Этот интерес обусловлен одним-единственным фактором – тотальным распространением бесплатного и качественного сырья:

- изделий из пластмасс и их обломков;

- упаковочной и транспортной тары;

- пластиковой посуды и бутылок.

Занятию самодеятельным рециклингом препятствуют особенности пластмасс и изделий из них.

Вот основные проблемы самостоятельной переработки материалов этой группы:

- Отсутствие оборудования, пригодного для использования на дому.

- Токсичность пластмасс в процессе переработки.

- Сложности сбора и подготовки сырья.

Несмотря на эти сложности, у многих желающих заниматься переработкой вторичного сырья из полимерных материалов есть позитивный опыт. Итоги такой работы – получение реального дохода в семейный бюджет.

Где получить деньги на финансирование бизнес-идеи?

Взять средства на открытие производства можно:

- из государственного бюджета;

- привлекая инвесторов;

- получив кредит в банке.

Во всех трех случаях потребуется отработать подробный и реальный бизнес-план по переработке пластика. Цифры в нем указываются не приблизительные, а в соответствии с конкретными потребностями в регионе, мощностями закупаемого оборудования и т.п.

Можно рассчитывать на следующие суммы:

- От Минэкономики и развития – до полумиллиона рублей (для компаний, которые осуществляют деятельность не менее 2 лет). Действует конкурсная основа выделения средств;

- От Центра занятости – 60 т.р. на открытие индивидуального предприятия. Обязательное условие – заявитель зарегистрирован безработным. Выделяется без конкурса, защита бизнес-плана поверхностная;

- Из банков в виде льготного кредитования.

В последнем случае предусмотрены следующие варианты:

- Получить кредит в банке и оформить на него субсидию. Размер поддержки рассчитывается из расчета и в объеме процентной ставки;

- Оформить небольшой кредит в размере до 100 т.р. под недвижимость, оборудование или другие материальные активы предприятия. Процентная ставка в этом случае менее 10%, можно получить деньги под 5-7%;

- Получить одобрение на льготный заем через обращение в гарантийный фонд за поручительством.

Если переработка пластика, как бизнес в домашних условиях, даже поддержки из Центра занятости вполне хватит. Для малого, среднего и крупного бизнеса указанной поддержки недостаточно. Придется рассчитывать на инвесторов и собственные средства.

Обзор оборудования

Чтобы на выходе получить качественное сырье, для переработки используют специализированное оборудование. Каждый станок выполняет определенную функцию. Для полного цикла переработки требуются разные виды установок.

Дробилки

Пластик при прохождении через аппарат преобразуется в конкретные по размеру и геометрической форме частицы из полимерных отходов. Не весь пластик пригоден для прохождения через станки. Допустимые для переработки виды:

- ПЭТ (полиэтилентерефталат).

Пэт-сырье потенциально опасно для пищевого использования, но участвует в производстве бутылок для воды и прочих жидкостей; - ПНД (полиэтилен низкого давления).

Самый яркий пример ПНД – стрейч пленка; - ПВД (термопластичный полимер, получаемый путем воздействия высокой температуры и давления);

- ПВХ (поливинилхлорид) — бесцветная, термоустойчивая пластмасса;

- ПП (полипропилен) — используется для одноразовой посуды, выдерживает температуру до 100 градусов;

- ПС (полистирол) — применяется для изготовления посуды, но устойчив до воздействия температуры в 70 градусов.

Перед попаданием на ленту сырье обязательно сортируется и очищается. Ножи для дробильного аппарата изготавливаются из высококачественной стали. Это позволяет перерабатывать пленку, маленькие пластмассовые детали и крупные изделия — бочки, ящики и так далее.

Последние модели оснащены конвейером, а раздрабливание производится в жидкости. Это усовершенствование позволяет отмывать сырье и увеличивает временной промежуток между плановыми заточками ножей.

Дробилки автоматизированы и управляются с помощью одного пульта. Таким образом, руководить процессом может даже 1 человек.

Шредеры

Данное оборудование подходит в качестве первой станции, которая измельчает трудно обрабатываемое сырье до размеров в 1,5-2 см. Загрузка производится тремя способами:

- вручную в специальный бункер;

- поступает автоматически с наклонного конвейера;

- автоматическим погрузчиком.

Пластик сжимается посредством гидравлического пресса, а вращающиеся 4 лезвия измельчают загруженные отходы.

Установки очистки

Оборудование очищает перерабатываемое высокомолекулярное сырье от сухих загрязнителей. К ним относятся:

- этикетки и наклейки;

- нитки;

- металлические элементы.

Воздушное разделение в модуле оснащено 4 уровнями. Очиститель функционирует автономно или совместно с другими установками.

Перфораторы ПЭТ-бутылок

Этот агрегат делает много проколов на бутылках, отобранных из массы пластика. После сырье сжимается гидравлическим прессом.

Конструкция: в корпус вмонтированы шипы, которые обеспечивают перфорацию. Установка работает от электричества.

Линия по получению хлопьев из ПЭТ-бутылок

Бутылки из-под минеральной воды, соков и прочих напитков составляют большую долю среди массы пластикового мусора. На линии бутылки сортируются и перерабатываются в хлопья. В будущем они применяются для грануляции или производстве готовых продуктов. Производительность станков — 250 кг/ч.

Линия для переработки пластмассы в гранулы

Процедура переработки пластиковых отходов в гранулы проходит в несколько этапов. Для этого используются следующие установки:

- Шредер обеспечивает обработку путем воздействия центробежной силы и силы трения. Отходы измельчаются и разогреваются.

- Экструдер с дегазацией полностью расплавляет материал и перемешивает до однородной консистенции.

- Отсеки фильтрации предназначены для отделения ненужных примесей от расплава.

- Узел по приданию гранулам определенной формы работает за счет продавливания горячей массы через фильеры.

- Отсек для охлаждения и сушки готового сырья. Первичное охлаждение проводится за счет воздействия холодной воды, а потом гранулы попадают на вибросито, где досушиваются под вентилятором.

- Контейнер для сбора и хранения готового продукта — это последняя станция готового продукта. Здесь производится фасовка по мешкам.

На выходе получается пластиковые и сыпучие гранулы. Они имеют высокую насыпную плотность, хорошую сыпучесть, а также сохранность свойств на протяжении всего срока хранения.

Какой вид процедуры лучше выбрать?

Перерабатывать пластик можно в три вида продукции – гранулы, хлопья и полимерно-песчаную смесь. Первые пользуются большим спросом, поскольку находят применение в широком диапазоне секторов экономики. При этом производство гранул потребует больших вложений. Хлопья или флексы в изготовлении экономичнее, но сбывать их сложнее.

Если предприниматель располагает достаточным стартовым капиталом или имеет возможность взять большой кредит на выгодных условиях, лучше организовать производство гранулированного вторичного пластика.

Для мини-предприятия или семейного бизнеса проще начать с изготовления хлопьев

Спрос на полимерно-песчаные смеси стабильно растет на 10% в год. Ее применяют для производства черепицы, тротуарной плитки, канализационных люков нового типа и большого ассортимента декоративных изделий.

Как выбрать оборудование по переработке пластика?

Бизнес, связанный с переработкой пластика — это востребованная и развивающаяся отрасль. Залогом успеха является правильный подбор оборудования для переработки пластмассы. Запуск мусороперерабатывающего бизнеса не всегда начинается с огромного завода. В начале приобретают минимально необходимый набор. В него входят:

- агломератор;

- линия переработки пластика в гранулы;

- роторный измельчитель.

По мере развития техника докупается. Для этого требуются:

- дозатор;

- центрифуга;

- специализированные ванночки для замачивания, чистки и ополаскивания флекса;

- шнек для транспортировки.

Через некоторое время процесс полностью автоматизируется, при этом человеческие трудозатраты исключаются, что снижает будущие затраты владельца бизнеса.

Поиск сырья, подлежащего утилизации

-

Наиболее рациональным и бесперебойным каналом получения пластика станет любое промышленное предприятие, расположенное в непосредственной близости. Если заключить с ним договор на вывоз пластика, можно обеспечить свое производство бесплатным сырьем. Потому что заводы и фабрики вынуждены тратить существенные средства на вывоз и утилизацию пластика.

Партнерство с перерабатывающим производством выгодно для любых предприятий.

- Второй канал – организация раздельного сбора мусора у населения. Однако этот процесс потребует затрат на установку большого количества специальных контейнеров и самостоятельный их вывоз. К тому же для получения результата необходима большая разъяснительная работа с гражданами.

- Третий способ получения сырья – забор пластика с ТБО или мусоросортировочных площадок. Здесь можно получить дешевый пластик, но его придется дополнительно сортировать и очищать.

При организации раздельного сбора мусора в населенных пунктах можно рассчитывать на государственную или региональную поддержку в виде грантов или субсидий.

Промышленное помещение

Для сбора, сортировки и переработки мусора необходима площадь, и чем больше — тем лучше. Сначала нужно не менее 50 квадратных метров. Этого будет достаточно лишь на первых порах, чтобы начать простейшую переработку, которая заключается в сортировке сырья.

Такой вид бизнеса с глубокой переработкой требует помещение от 1000 квадратных метров и более. Требования для цеха включают наличие ВРУ, систем аварийной сигнализации и пожаротушения, подведенных воды и канализации.

Размер требуемой площади можно систематизировать при помощи следующего списка:

- Цех сортировки и первичной обработки вторсырья -100 м2.

- Первичная мойка и дробление сырья — 500 м2.

- Термопереработка и изготовление вторичного гранулята — 100 м2.

- Производство изделий с использованием регенерированного полимерного гранулята (для одной единицы оборудования) — 100 м2.

Несмотря на большую суммарную площадь цеха не стоит этого бояться, так как половину из 1000 м2 займут участки хранения промежуточной фракции.

Первые шаги

Специфика бизнеса (работаем на пользу общества!) располагает к поддержке со стороны органов власти. Это могут быть:

- субсидии;

- гранты;

- предоставление помещения на льготных условиях.

Возможно, именно сейчас в регионе действуют соответствующие программы. Необходима регистрация юридического лица, индивидуальное предпринимательство для этого вида бизнеса не подходит. Оптимальная форма организации — ООО. На получение лицензии, экологического заключения от соответствующего бюро экспертизы, разрешений СЭС и пожарной службы потребуется потратить от 30 тыс руб.

Выбор помещения

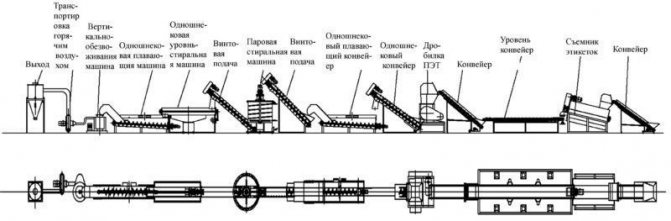

Линия полного цикла по переработке пластиковых бутылок состоит из нескольких габаритных агрегатов, плюс соединяющие их ленточные транспортёры.

Общая длина установки около 35 метров. Помимо собственно производственного помещения необходимо предусмотреть место для хранения сырья и вторсырья.

Пластиковая бутылка — объёмный и лёгкий материал, занимающий солидную площадь. Под такое производство потребуется крупный ангар или цех завода, желательно за чертой города, в промышленной зоне.

Мобильная альтернатива стационарному цеху: мини-завод, который целиком размещается в 6-метровом контейнере. Такой вариант отлично подходит, если планируется сбор сырья в нескольких небольших городах. Загрузка перерабатывающей линии исходным ПЭТ-сырьём — первоочередная задача для успешного развития бизнеса.

В обоих случаях необходимо наладить необходимые коммуникации:

- подвод электричества;

- водопровод;

- канализация для слива отходов.

Технологически процесс не относится к ряду сложных. Все работы могут быть завершены за 2-3 дня.

Самостоятельное изготовление гранулятора

Для изготовления грануляторов нужно понимать особенности этого процесса. Вот в чем он заключается:

- Измельчённое сырье нагревают до расплавления и получения однородной пластичной массы.

- Расплав продавливают через отверстия – фильеры, а полученные нити рассекают на гранулы.

- Полученные гранулы охлаждают во избежание склеивания.

В качестве оборудования для переработки пластика в гранулы можно использовать обычную мясорубку, которую можно превратить в гранулятор своими руками.

К приёмному отсеку мясорубки нужно прикрепить нагреваемую плавильную камеру, к которой сверху примыкает накопительный бункер.

Выходящие из-под ножей гранулы нужно охлаждать потоком воздуха.

Эта примитивная схема позволить проработать ключевые компоненты конструкции, уяснить особенности процесса.

В работе гранулятора очень важны возможности регулировки технологических операций.

Регулировать необходимо многие параметры:

- температуру расплава;

- интенсивность подачи расплава на режущий узел;

- параметры и способ охлаждения (воздушное или водяное);

- скорость резания потоков расплава на гранулы.

Получив практический опыт работы гранулятора, домашний мастер может создавать более производительный аппарат. Использование узлов и агрегатов от другой техники значительно упростит работу.

Вот что можно использовать:

- Нагревательные элементы ТЭНЫ или нихромовые спирали.

- Металлические ёмкости бытового назначения – ведра, барабаны от старых стиральных машин.

- Элементы пневматического и гидравлического оборудования для выдавливания расплава.

- Датчики температуры в диапазоне до 300 градусов.

Предусмотрительный мастер изготовит гранулятор таким образом, что узел разрезки потоков на гранулы будет съёмным, а вместо него может быть установлено сопло для получения цельного потока расплава.

гранулятор будет работать как экструдер

В последнее время изготовление экструдера стало объектом самого широкого интереса.

Такой аппарат позволяет получить нити для 3D принтеров.

Потребность в самодеятельном изготовлении экструдера доказывает возможность выгодной самодеятельной переработки пластмассового сырья.

Термопластавтоматы (ТПА)

Полученные гранулы широко используются при производстве изделий на термопластавтоматах.

Сложно назвать хоть одну отрасль где бы не требовались небольшие пластиковые детали. Поэтому применение ТПА очень обширное.

Умелые руки и их умудряются собирать в своих гаражах. Это мы можем увидеть на примере из видео с канала Григория Урывского, где он демонстрирует свой самодельный термопластавтомат.

Засыпанные в ТПА гранулы расплавляются и пластик под давлением поддается в подготовленную пресс форму (матрицу). На выходе получается готовое изделие.

Изготовление пресс-форм также стоит хороших денег, поэтому рентабельным будет лишь производство изделий в большом количестве.

Так как мы решили осветить эту тему на примере самодельного оборудования, то дальше мы покажем несколько примеров использования вторичного пластика на кустарном производстве в Индии.

Что нужно знать о переработке пластиковых изделий

Переработка пластика и получения вторичного сырья является не только прибыльным бизнесом, но и выполняет одну из важнейших экологических задач – сокращение выбросов вредных веществ в атмосферу. Сжигание ПЭТ тары и прочих пластмасс сильно вредит окружающей среде, а переработка позволяет не только исключить это, но и в значительной мере сократить ресурсы при изготовлении различной продукции.

Мобильная линия переработки пластика

Заводы классифицируются в зависимости от того, какого вида исходное сырье:

- по переработке ПЭТ тары;

- пластмассы;

- полиэтиленовой пленки.

Линия по переработке ПЭТ Самым привлекательным для данного бизнеса является то, что исходное сырье можно получить практически бесплатно:

- можно организовать собственные пункты приема от населения;

- заключить договора с предприятиями, на получение от них бракованных изделий;

- сотрудничать с городскими муниципальными структурами и размещать специальные урны для пластиковых отходов.

Установка пункта приёма пластика позволит быстро собрать сырье для переработки В любом из вариантов стоимость сырья с учетом доставки будет в несколько раз ниже цены реализации ПЭТ гранул или флекса – это конечный продукт, который производит перерабатывающий завод. Сейчас реализована возможность получать из ПЭТ сырья топливо и химическое волокно, но производство этих продуктов более сложное и технологическое, а потребителей не так много, как гранул и флекса.

Ценовые критерии

Цена в России на пластиковое вторсырье составляет от сорока до семидесяти рублей за килограмм.

Для полноценной работы мини-завода понадобятся:

- восемь рабочих;

- бухгалтер;

- управляющий;

- два грузчика.

Для полноценной работы предприятия необходимо наличия бухгалтера

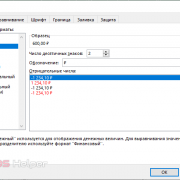

Экономический расчет:

- покупка, установка и монтаж готовой линии по переработке ПЭТ отходов мощностью 73 кВт в час – 9 миллионов рублей;

- производительность оборудования – одна тонна сырья в час (в результате на выходе специалисты могут получать 800 кг флекса, это всего 80%, а остатки перейдут на отходы);

- затраты на приобретение сырья – 8,5 тыс. рублей за тонну;

- стоимость готового флекса – 26,5 тыс. рублей за тонну.

Работая восемь часов в день, мастера могут задействовать восемь тонн ПЭТ тары.

На выходе получится 80% от изначальной загрузки сырья в 8 тонн – 6,4 тонны.

Затраты на покупку сырьевой базы составят 68 тысяч рублей. Но при стоимости одной тонны в 8,5 тыс. рублей.

Стоимость продажи готового изделия составляет 169,6 тысячи. Это с учетом себестоимости одной тонны в 26,5 тыс. рублей.

Готовые комплексные установки для цеха по переработке пластика

полностью укомплектованной линии

Наличие комплексной установки для переработки пластика может намного упростить задачу, особенно тем, кто сталкивается с этим впервые.

Каждый узел должен сочетаться с остальными единицами оборудования по производительности и мощности. Производитель изначально собирает подходящие модели оборудования под тот или иной вид вторички. То есть, не только основные части, такие как мойка, дробилка и экструдер будут сочетаться друг с другом, но и вспомогательные конвейеры, чиллеры, воздуходувки и т.д. будут соответствовать проектной мощности.

Готовый продукт зависит от пожеланий заказчика. Это может быть гранулят либо просто дробленка, отмытая и очищенная.

Где взять сырьё?

На первый взгляд, с поиском сырья для переработки не должно возникнуть никаких проблем. Свалки и урны переполнены бесхозными ПЭТ бутылками. Однако на деле основная проблема, с которой приходится сталкиваться, именно недогрузка производственной линии. Мониторинг объявлений о покупке и продаже пластиковых отходов даст первоначальное понятие о конъюнктуре рынка и ценах.

Есть смысл рассмотреть вопрос об установке одного или нескольких пунктов приёма пластиковых бутылок.

Заключение договора с городскими свалками на поставку сырья существенно расширит возможности бизнеса.

Свалка города с населением в 100 тыс. чел. может дать до 20 тонн ПЭТ бутылок ежемесячно.

Заводы по переработке пластика в России

Среди заводов России осуществляющих переработку отходов, функционирует только один завод, работающий по технологии bottle-to-bottle – это завод «Парус», расположенный в Московской области, г. Солнечногорск.

В отличии от заводов за рубежом, где на переработку поступает чистая тара, на заводе «Парус» пластиковые бутылки сортируются от вручную из-за сильной загрязненности. Далее тара проходит этап очищения – моется в холодной, затем в горячей воде, а после в щелочном растворе и моющем средстве.

После отчистки тара загружается в дробилку. Пластиковые хлопья подвергаются процедуре металлосепрации, где отбираются бракованные флексы.

На завершающем этапе сырье фильтруется, удаляются все возможные вредные примеси, измельчается и плавится. Получаемые тонкие нити (стренги) высушиваются и измельчаются на гранулы, которые помещаются в реактор, где превращаются в готовое сырье.

Линия по переработке пластика в гранулы

Процесс утилизации пластиковой продукции осуществляется в несколько этапов на специальной производственной линии. Так получаются гранулы с большой насыпной плотностью, высоким уровнем сыпучести и постоянством свойств на протяжении срока хранения. Однако это невозможно без оборудования для переработки:

- шредера-агломератора;

- экструдера со встроенными отсеками дегазации;

- фильтрационного узла;

- узла, осуществляющего формование из пластика гранул;

- узлов, которые отвечают за охлаждение и сушку продукта;

- бункера, предназначенного для сбора и дальнейшего хранения полученных гранул.

Доходы, расходы, окупаемость

Линии работают в автоматическом режиме, однако сырьё требуется разгружать, сортировать, загружать в агрегаты, отвозить готовый продукт на склад. Производительность труда одного рабочего: 125 кг/ч. Таким образом, потребуется 3-4 человека.

Также необходимы:

- мастер для контроля за работой линии;

- бухгалтер;

- менеджер-управленец.

Функции последнего может взять на себя сам владелец бизнеса, в чьих прямых интересах находится поиск рынков сбыта. При переводе производства на круглосуточный режим работы сотрудников потребуется куда больше, но и производительность увеличится в разы.

Подсчитаем примерные расходы:

- 6 млн руб. на покупку и установку производственной линии;

- 400 тыс. руб. на арендные и коммунальные платежи;

- 100 тыс. руб. — другие расходы (получение лицензии, регистрация предприятия и т.д.);

- 200 тыс. руб. на оплату труда работникам.

Итого: 6,7 млн. руб.

Линия позволит перерабатывать более до 300 кг сырья в час, с получением ПЭТ-хлопьев в объёме 240 кг/час.

При условии 8-часового рабочего дня и 24-дневного рабочего месяца это не менее 1,5 тонн продукта в день или 36 тонн в месяц. Округлим эту цифру до 30. Продажная цена флекса зависит от цвета пластика. Прозрачный стоит дороже, окрашенный — дешевле.

В мире 1 тонна очищенных ПЭТ хлопьев продаётся в среднем за 500 долларов. В России цены ниже, порядка 18-25 тыс. руб. за тонну. Возьмём цифру в 20 тыс. руб.

Рассчитаем приблизительную рентабельность перерабатывающего предприятия:

- расходы: 6,7 млн. руб.;

- доход до налогообложения, в месяц: 600 тыс. руб.

Ориентировочная окупаемость бизнеса: около 1,5 лет.

Количество возможных циклов переработки

Возможность переработки и производства вторичной продукции зависит от состава поступающего сырья. Чем более однородный состав, тем больше возможностей переработать отходы в сырье, пригодное для производства новых товаров. Дополнительно на характеристики пластика влияют условия проведения реакций. Например, если при переплавке нарушена герметичность печи, то возможно попадание воздуха в структуру материала, что вызовет ускоренное разрушение при эксплуатации.

Число циклов переработки не ограничивается, если пластик используется как добавка при первичном производстве.

Используемое оборудование

Выбор оборудования для переработки зависит от числа выполняемых операций и требований ко вторичному продукту. Стандартный цикл по переработке отходов состоит из следующих этапов: сортировка, измельчение, обработка сырья, производство вторичной продукции. Для сортировки используется ручной труд, габаритные рамки, магниты, конвейерные линии или продвинутые автоматизированные станки, сортирующие сырье по результатам замеров (например, при рентгеновском излучении).

Измельчение поступающих материалов – исключительно механическая обработка. Для этого пластик проходит через дробилки, резки или шредеры, где измельчается до необходимого размера – для фильтрации используется сито. Этот этап может быть завершающим, если предприятие занимается выпуском гранул или флекса. Кроме того, измельчение может проводиться под действием прессовальной машины, позволяющей в десятки раз увеличить плотность сырья. Если необходимо избавиться от пластика или произвести новые товары, то измельченные частицы помещаются в печь для сжигания или переплавки.

Сферы применения

Большое разнообразие производимой вторичной гранулы пластика позволяет использовать ее во многих сферах:

- в быту;

- промышленности;

- строительстве;

- медицине.

Самыми распространенными продуктами можно назвать бытовые и технические пленки и разнообразную полимерную тару.

ПНД

ПНД гранулы используются при производстве:

- Мягких упаковочных материалов – пленок и пакетов.

- Твердой упаковки – пробки для бутылок, тара для продуктов, косметики и химии.

- Полимерных труб.

- Бытовых емкостей.

- Сельскохозяйственного и бытового инвентаря.

- Деталей для различного оборудования.

Новой сферой применения ПНД является применение при изготовлении чернил для 3D-принтеров.

ПВД

- упаковочные пленки, подносы и лотки;

- пробки для стеклянных бутылок;

- детские игрушки;

- пластиковая тара.

В промышленной сфере он используется для производства:

- кровельных материалов;

- полимерно-песчаных стройматериалов;

- труб-каналов для кабеля, водостоков и вентиляции;

- изделий медицинского назначения.

Из вторичного ПВД изготавливают утеплитель – пенополистирол. Широкое применение в строительстве также получили полимерно-песчаные плитка и черепица. Он используется также в машиностроении и приборостроении.

ПЭТ

Из гранул ПЭТ в основном изготавливаются:

- Бутылки технического и бытового назначения.

- Различная тара для продуктов питания, косметических средств, химии.

- Кровельные материалы.

- Упаковочный шпагат и лента.

Кроме гранул ПЭТ перерабатывается в хлопья и технические волокна.

Полистирол

Из гранул полистирола производятся:

- канцелярские товары;

- бытовые приборы;

- оборудование различного назначения;

- светотехнические изделия;

- строительные материалы для утепления и облицовки.

Полистирол широко используется при изготовлении разнообразной тары и упаковки.

Вторичный полипропилен

Вторичный полипропилен имеет очень разнообразную сферу применения:

- полуфабрикаты и профили;

- поддоны и подставки;

- легкая мебель;

- конструкции теплиц;

- трубы;

- детали оборудования;

- одноразовые шприцы.

- садовый инвентарь;

- хозяйственные принадлежности – ведра, тазики, горшки для цветов.

- упаковочная лента, пленка, пакеты, тканые мешки.

Практически повсеместно встречаются предметы, которые выполнены из вторичного полипропилена.

Поликарбонат

Вторичный поликарбонат применяется при изготовлении:

- тепличных конструкций;

- навесов, заборов;

- перегородок в помещениях;

- кухонных принадлежностей;

- комплектующих для мебели;

- медицинских товаров, очков;

- в приборостроении при производстве деталей для точных приборов.

Подробнее о применении вторичных гранул читайте в статье Гранулированный вторичный пластик: виды, назначение и цена.

Легализация бизнеса

Для открытия собственного предприятия по переработке пластиковых отходов необходимо пройти регистрацию как ООО или ИП – это зависит от размера деятельности. Для небольшого предприятия достаточно будет формы ИП, для крупного – ООО. Различия в форме собственности проявляются на этапе регистрации в размере комплекта необходимых документов, а также способах налогообложения: у ИП – только упрощенная схема, у ООО – необходимо выбрать самостоятельно (обычно – УСН).

Деятельность по работе с отходами подлежит лицензированию в Росприроднадзоре, если организация работает с I-IV классами опасности.

Финансовый план

Рассмотрим примерный финансовый раздел бизнес-плана:

- Покупка, установка и монтаж готовой линии по переработке ПЭТ отходов мощностью 73 кВт/час – 9000000 руб.

- Производительность оборудования – 1 т сырья в час (в результате на выходе можно получить 800 кг флекса (80%), остатки перейдут на отходы).

- Затраты на приобретение сырья – 8500 руб./тонну.

- Стоимость готового флекса – 26500 руб./тонну.

- Работая 8 часов в день, можно задействовать 8 тонн ПЭТ тары.

- На выходе получится 8 тонн х 80% = 6,4 тонны.

- Затраты на покупку сырьевой базы – 8 тонн х 8500 руб. = 68000 руб.

- Стоимость продажи – 6,4 тонны х 26500 руб. = 169600 руб.

- Размер дохода в день – 169600 – 68000 = 101600 руб.

- За 25 рабочих дней в месяц можно заработать 2540000 руб.

Другие расходы (ежемесячно):

- фонд заработной платы – 400000 руб.;

- коммунальные и налоговые платежи – 330000 руб.;

- логистика, транспортные затраты – 300000 руб.

Расчет чистой прибыли — 2540000 руб. — 400000 руб. — 330000 руб. — 300000 руб. = 1510000 руб.