Как выбрать оборудование для производства печатных плат?

Содержание:

Что мы можем?

Трассировка печатных плат

Трассировка одно и двусторонних печатных плат по образцу

Образец печатной платы. К сожалению, мы не сможем выполнить трассировку по фотографии платы;

Технологические ограничения: толщины проводников, зазоры между проводниками, расположения отверстий и элементов и другие важные нюансы конструкции.

Трассировка печатной платы по техническому заданию

Необходимые входные данные:

Схема электрическая принципиальная в графических форматах или в формате САПР, произвольный эскиз в графических форматах и даже скриншот или фотография эскиза схемы «от руки»;

Перечень электронных компонентов с указанием типов корпусов; чертежи нестандартных компонентов;

Описание элементов платы: место расположения и диаметры крепёжных отверстий, место расположения разъёмов; области платы, на которые нельзя устанавливать компоненты;

Технологические ограничения: типовая и минимальная ширина проводников, зазоры между проводниками, использование полигонов, особенности размещения компонентов на плате и другие важные нюансы конструкции;

Критическое расположение цепей (если таковые имеются);

Количество проводящих слоев;

Желаемый и максимальный размер готовой платы.

Каталог ТеПро. Скачать… (2,17 МБ)

Изготовление печатных плат. Технические возможности

Принимать в работу проекты, выполненные во всех системах проектирования, позволяющих экспорт в формат «Gerber». Например,

PCAD4.5/8.5, PCAD200x, ACCEL EDA, Altium Designer, CAM350, Sprint Layout и др., а так же в формате

Gerber.

Изготовлять с промышленным качеством печатные платы с металлизацией на импортном материале FR4, Rogers RO4003C и RO4350B

толщиной 0.3, 0.5, 0.8, 1.0, 1.55, 2.0 мм

— Односторонние платы без металлизации отверстий, в том числе и на металлическом теплоотводе.

— Двухсторонние платы с металлизацией отверстий (в том числе и односторонние с металлизацией отверстий).

— Многослойные, до 16 слоев (толщиной от 0,5 мм при 4 слойной плате).

— Платы на материале ФЛАН, Rogers и другие (материал заказчика)1).

— Платы на алюминиевой подложке.

— Гибкие печатные платы.

— Платы по бессвинцовой технологии.

Наносить защитную паяльную маску зеленого, белого, чёрного, красного, синего и жёлтого цветов.

Выполнять бессвинцовое покрытие контактных площадок (процесс Sterling) (по умолчанию).

Выполнять горячее лужение контактных площадок припоем .

Выполнять бессвинцовое покрытие контактных площадок (0,05 мкм) с подслоем никеля (ENIG).

Выполнять гальванические покрытия краевых разъемов Ni (2,5-5,0 мкм) или Ni/Au (Au: 0,5-0,8 мкм,

Ni: 2,5–5,0 мкм)

Изготовлять печатные платы с металлизированными периферийными полу-отверстиями;

Изготовлять печатные платы с металлизированными торцами

Выполнять электротестирование печатных плат на установке с «летающими пробниками» (Flying Probe Tester);

Выполнять шелкографическую маркировку;

Выполнять скрайбирование2) (разделение плат на заготовке подфрезеровкой с двух сторон)

1) Нестандартные платы и платы на материале Заказчика принимаются в работу только под ответственность Заказчика без гарантии качества

и сроков исполнения заказа.

2) Скрайбирование — это разделение групповой заготовки на отдельные платы путем подфрезерования на 1/3 толщины материала.

Указанный способ позволяет производить групповой монтаж печатных плат, с последующим легким разделением заготовки на отдельные

печатные платы (вручную или с помощью специальных дисковых разделителей). Скрайбирование производится от края до края технологической

заготовки только по прямой линии. При этом по умолчанию мы размещаем платы на расстоянии 0,5 мм друг от друга.

Выполнять заказ в короткий срок;

Работать со сверхмалыми заказами (от 0,1 дм²)

Доставлять готовые заказы:

— по Москве собственной курьерской службой;

— по России курьерской службой “Major-Express” (www.major-express.ru), а также «Почтой России» (www.pochta.ru). Для вашего удобства стоимость доставки включается в счет.Доставка другими службами (“Pony Express” (www.ponyexpress.ru), «СПСР Экспресс» (www.cpcr.ru) и т.п.) возможна в случае самостоятельного вызова курьера и оплаты доставки.

Вести работу с наличным и безналичным расчетом

CircuitCAM — программа обработки рисунка печатной платы

На приведенном выше примере была продемонстрирована сама необходимость обработки уже готовой разводки печатной платы. Теперь мы посмотрим, как же это осуществляется на самом деле.

Вернемся немного назад, к тому моменту, когда вы закончили разводку платы в одном из пакетов проектирования и получили готовый файл разводки. Программы проектирования бывают разные, и соответственно, кардинально различаются и форматы представления данных в файлах. Но любой пакетпроектирования печатных плат предназначен для окончательного вывода информации на исполнительные устройства. А промышленным стандартом входных данных в таких исполнительных устройствах уже давно стали два — GERBER для фотоплоттеров и EXCELLON для автоматических сверлильных станков. И любая программа проектирования печатных плат, кроме всевозможных других вариантов, обязательно поддерживает вывод данных в этих двух стандартах. Именно они и стали основными форматами импорта данных в программу CircuitCAM.

Итак, закончив разводку, вы экспортировали данные в форматы GERBER и EXCELLON и с их помощью перенесли свои данные в программу CircuitCAM. На этом этапе можно просмотреть поступившую информацию и в случае необходимости вручную внести необходимые коррективы в рисунок платы. При последующих модернизациях платы можно даже не возвращаться к программе разводки, а вносить свои изменения непосредственно в программе CircuitCAM.

Затем программой осуществляется оконтуривание всех печатных проводников. Дальнейшей фрезеровке подлежит только узкий изолирующий контур вокруг каждого проводника. Вся остальная поверхность платы остается нетронутой. Причем уже на этом этапе оконтуривание производится с учетом того инструмента, который будет использоваться для обработки платы. На следующем рисунке приведен фрагмент рисунка печатной платы после предварительной обработки данных.

Красным и синим цветами на рисунке выделены, соответственно, печатные проводники и отверстия для сверления. Зеленым и серым цветами отмечены области, подлежащие обработке инструментами различной толщины. Поверхность материала, закрашенная черным цветом, остается нетронутой в процессе обработки. Легко заметить, что фрезерной обработке подлежит только поверхность, окрашенная в зеленый и серый цвет и составляющая лишь небольшую долю поверхности печатной платы.

Теперь, наконец, данные для работы станка готовы, могут быть сохранены на диске и в дальнейшем использоваться для обработки печатной платы под управлением программы BoardMaster.

Реализуемые конструкции печатных плат

На рисунке 6 показана структура

многослойной печатной платы , реализуемая в

прототипном

производстве . Нет необходимости

говорить, что конструкция двухслойной (

двухсторонней ) проще в реализации и

доступнее для начала освоения производства.

Рис. 6. Типичная конструкция многослойной печатной платы для высокоинтегрированной элементной базы

Следовательно, прототипные

производства — лишь небольшая часть (модель)

полноценного промышленного производства

печатных плат. Такие

производства успешно функционируют и

обеспечивают нужный уровень качества,

рентабельность в выпуске опытных образцов,

отработку проектов для передачи продукции

в серийное

производство.

Если интерес производителя ограничен

двухслойными печатными платами, из этой

спецификации исключаются пресс

и оборудование

для очистки отверстий.

В таблице 4 представлен перечень

оборудования для прототипного

производства печатных плат

| # п/п |

Операция |

Оборудование |

| 1 |

CAD/CAM — технологическая |

Рабочее место и программное обеспечение для электронной обработки документации и формирования управляющих программ для оборудования |

| 2 |

Фотоплоттер, темная комната, неактиничное освещение |

|

| 3 | Проявление, фиксация фотопленок |

Кюветы, либо специальное фотонаборное оборудование |

| 4 | Сверление базовых отверстий по реперным знакам |

Сверлильный станок с оптическим прицеливанием или специальная установка сверления базовых отверстий |

| 5 | Обеспечение работы сверлильных станков сжатым воздухом |

Компрессор с ресивером |

| 6 | Нарезка заготовок стеклотекстолита |

Гильотинные ножницы |

| 7 | Зачистка поверхностей печатных плат |

Зачистная машина |

| 8 | Очистка фольгированных поверхностей в растворе активации |

Кюветы для декапирования |

| 9 | Ламинирование фоторезиста | Ламинатор |

| 10 | Экспонирование фоторезиста | Устройство ультрафиолетового экспонирования |

| 11 | Проявление фоторезиста |

Линия струйной обработки, заправленная содовым раствором |

| 12 |

Травление рисунка внутренних и наружных слоев |

Линия струйной обработки, заправленная кислым раствором хлорной меди |

| 13 | Удаление фоторезиста после травления |

Линия струйной обработки, заправленная щелочью |

| 14 | Отмывка слоев от технологических загрязнений |

Кюветы с дистиллированной водой |

| 15 | Контроль рисунка | Визуальный с бестеневой лупой или установка автоматической оптической инспекции ( AOI ) |

| 16 | Прессование слоев многослойных печатных плат |

Пресс или автоклав |

| 17 | Сверление сквозных (монтажных и переходных) отверстий |

Сверлильный станок |

| 18 | Очистка сквозных отверстий после сверления |

Медные кюветы |

| 19 | Прямая металлизация и гальваническое меднение сквозных отверстий |

Линия прямой и гальванической металлизации |

| 20 | Контроль толщины металлизации |

Прибор контроля металлизации вихретоковым методом |

| 21 | Нанесение отверждаемой композиции для маски |

Установка сеткографической печати для паяльной маски |

| 22 |

Горячее лужение, очистка отверстий от |

Флюсователь заготовок, установка горячего лужения |

| 23 | Очистка поверхностей под осаждение контактных покрытий |

Вибрационная полировочная машина |

| 24 | Гальваническое золочение на подслой никеля ламелей печатных разъемов |

Установка гальванического золочения \ никелирования |

| 25 | Очистка воды для растворов | Бидистиллятор |

| 26 | Очистка промывных вод для замкнутого водооборота или сброса |

Установка ионообменной очистки |

| 27 | Финишная отмывка плат от технологических загрязнений |

Ванна ультразвуковой отмывки с подогревом |

| 28 | Корректировка растворов | Весы лабораторные квадрантные |

| 29 | Химический анализ и корректировка растворов |

Комплект химической лаборатории |

| 30 | Комплект химикатов для работы в химических линиях, набор инструментов для сверления и фрезерования печатных плат |

Растворы проявления, травления, снятия фоторезиста, концентраты для прямой и гальванической металлизации, инструмент. |

| 31 | Нанесение защитного покрытия |

|

| 32 | Упаковка готовых печатных плат |

Установка вакуумной упаковки |

Отдельно оценивается тестирующее

оборудование, необходимое для

электрического контроля многослойных

печатных плат. Для прототипного

производства наиболее подходит система «летающих

зондов» (Fly Probe). Она легко встраивается в

многономенклатурное производство. Также

для контроля используется установка автоматического

оптического контроля ( AOI ).

Выбор финишных покрытий печатных плат

Резисты (металлорезисты, фоторезисты,

краски) определяют выбор травящих

растворов, подготовку монтажных

поверхностей печатной платы к пайке и

последовательность операций перед нанесением

паяльной маски. Это один из критериев

выбора финишных покрытий. В таблице 2

показаны основные системы травителей для

различных резистов.

| Резисты | Травящие растворы | Качество рисунка |

| Гальванический сплав олово-свинец | Аммиачный комплекс хлорной меди | Хорошее |

| Гальваническое золото | Любые | Отличное |

| Гальванический никель | Хлорная медь | Хорошее |

| Гальваническое серебро | Хлорное железо или железо | Удовлетворительное |

| Фоторезисты | Хлорная медь или железо | Отличное |

| Трафаретные краски | Хлорная медь | Плохое |

Таблица 2. Травящие растворы по различным типам резистов

Другим критерием выбора является

качество поверхности, которое обеспечивают

финишные

покрытия для сборки

узлов и пайки компонентов. В таблице 3

приведены такие оценки.

| Вид поверхности, характеристики | Гальванические | Иммерсионные | HAL процесс | Пассивация орг.ингибиторами | Палладий | Серебро | |||

| олово-свинец | никель | олово | Ni/Au | Олово | |||||

| Воспроизведение рисунка, мм | 0,2 | 0,2 | 0,12 | 0,05 | 0,10 | 0,15 | 0,05 | 0,05 | 0,07 |

| Паяемость | Отл. | Неуд. | Отл. | Хор. | Отл. | Отл. | Отл. | Отл. | Хор. |

| Повторная пайка | Отл. | Удовл. | Отл. | Хор. | Удовл. | Отл. | Удовл. | Отл. | Отл. |

| Компланарность | Отсутствует | Отл. | Хор. | Отл. | Отл. | Отсутствует | Отл. | Отл. | Хор. |

| Надежность паек | Отл. | Плохая | Хор. | Хор. | Удовл. | Отл. | Удовл. | Хор. | Хор. |

| Использование как металлорезиста | Можно | Возможно | Можно | Невозможно | Невозможно | Невозможно | Невозможно | Можно | Можно |

| Затраты относительно тентинг-проценсса | 120% | 115% | 120% | 110% | 130% | 100% | 90% | 110% | 115% |

Таблица 3. Оценки финишных покрытий поверхностей монтажных элементов

Для выбора финишных покрытий

предлагается два варианта.

Вариант 1.

Если предпочтение

отдано схеме процесса, по которой при

травлении рисунка для защиты используется

металлорезист (КПМ), то в выборку попадают

сплав олово-свинец, олово, никель, палладий

и серебро. Из них по паяемости без

оплавления лучшими могут быть олово,

палладий и серебро. По устойчивости к

электрохимическим отказам выгодно

отличаются палладий и олово. По стоимости —

предпочтительней олово.

Травление меди по оловянному

металлорезисту осуществляется в аммиачном

комплексе хлорной меди — универсальном

травящем растворе. Этот состав пригоден в

том числе для травления меди по фоторезисту.

Таким образом, в качестве металлорезиста и

покрытия под пайку целесообразно

использовать олово (точнее, олово со

следами кобальта). Соответственно, в

качестве травителя — аммиачный комплекс

хлорной меди.

Вариант 2.

Если требуется

изготавливать платы не выше 4 класса

точности по тентинг-процессу, в качестве

финишного покрытия, как правило, используют

горячее

облуживание по паяльной маске. В

последнее время начинают использовать

покрытия органическими ингибиторами ( OSP ),

сохраняющими способность плат к пайке в

течение длительного времени .

Сборка

Весь процесс подробно показан на видео: Если следовать именно такой последовательности действий, то собирать станок будет очень просто.

Вот так вот выглядит полный набор всех комплектующих для сборки

Помимо них для сборки потребуется простейший ручной инструмент. Отвертки, шестигранные ключи, плоскогубцы, кусачки и т.д.

Перед тем начинать собирать станок желательно обработать напечатанные детали. Удалить возможные наплывы, поддержки, а также пройти все отверстия сверлом соответствующего диаметра. Фанерные детали по линии реза могут пачкать гарью. Их можно также обработать наждачной бумагой.

После того, как все детали подготовлены начать проще с установки линейных подшипников. Они закрадываются внутрь напечатанных деталей и прикручиваются к боковым стенкам:

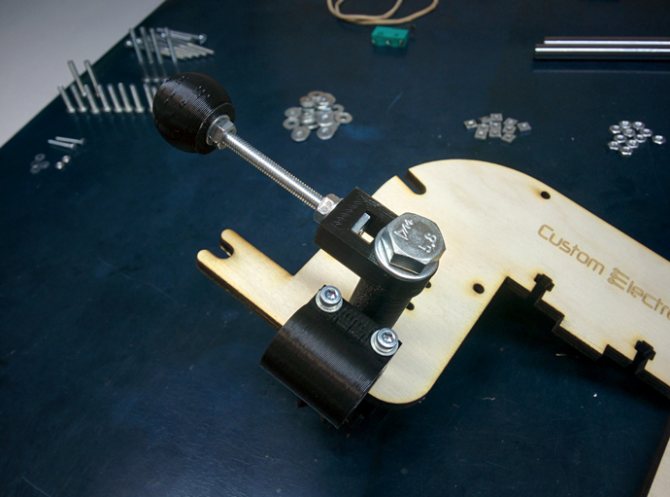

Далее устанавливается ручка с шестерней. Вал вставляется в большое отверстие, на него устанавливается основание ручки и все это стягивается болтом на 8мм. Самой ручкой служит винт на М4:

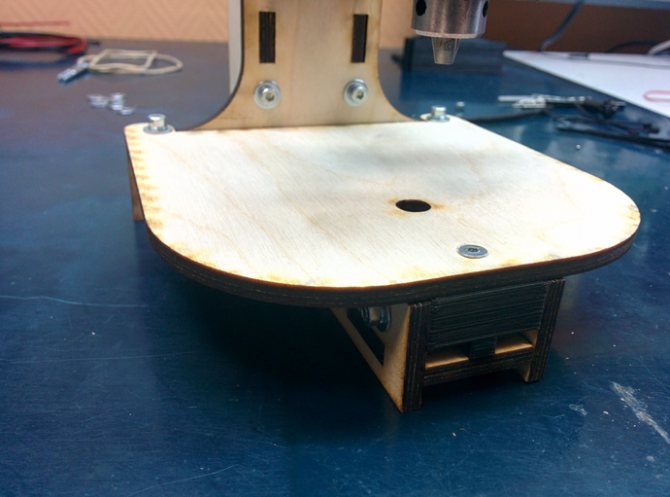

Теперь можно собрать фанерное основание. Сначала боковые стенки устанавливаются на основание, а затем вставляется вертикальная стенка. В верхней части также есть дополнительная напечатанная деталь, которая задает ширину в верхней части. При закручивании винтов в фанеру не прикладывайте слишком большое усилие.

В столике на переднем отверстии необходимо сделать зенковку, чтобы винт с головой впотай не мешал сверлить плату. С торца также установлена напечатанная крепежная деталь.

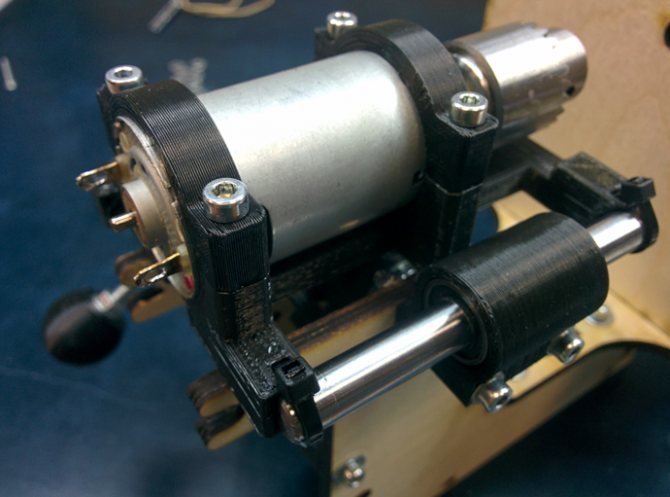

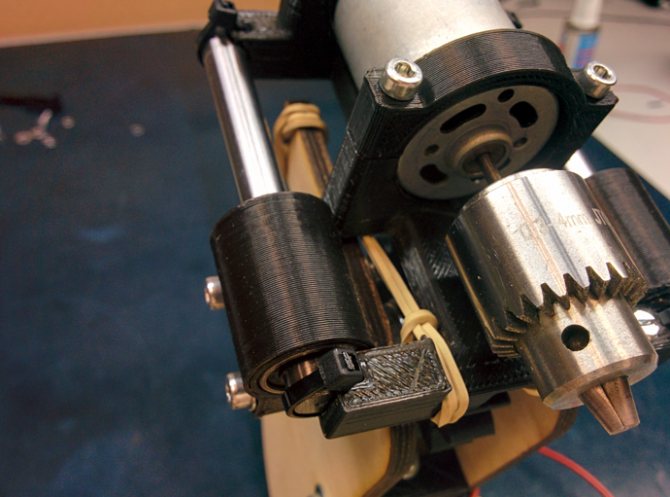

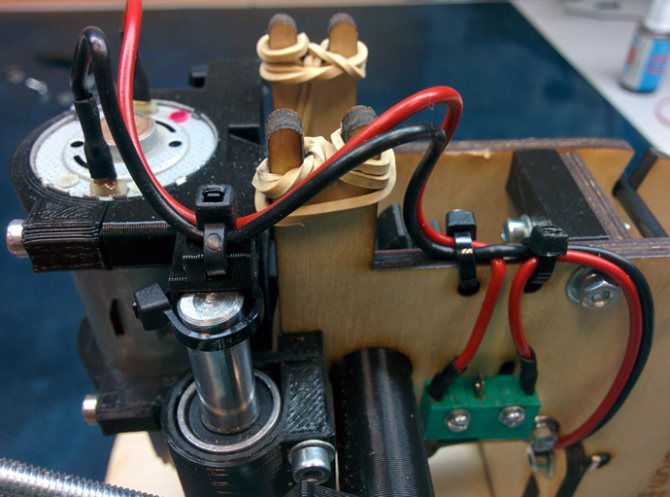

Теперь можно приступить к сборке блока двигателя. Он прижимается двумя деталями и четырьмя винтами к подвижному основанию. При его установке необходимо следить, чтобы отверстия для вентиляции оставались открытыми. На основание он закрепляется при помощи хомутов. Сначала вал продевается в подшипник, а затем на нем защелкиваются хомуты. Также установите винт М3х35, который в будущем будет нажимать на микропереключатель.

Микропереключатель устанавливается на прорези кнопкой в сторону двигателя. Позже его положение можно будет откалибровать.

Резинки накидываются на нижнюю часть двигателя и продеваются до «рогов». Их натяжение надо отрегулировать так, чтобы двигатель поднимался до самого конца.

Теперь можно припаять все провода. На блоке двигателя и рядом с микропереключателем есть отверстия для хомутов, чтобы закрепить провод. Также этот провод можно провести внутри станка и вывести с обратной стороны. Убедитесь, что припаиваете провода на микропереключателе к нормально замкнутым контактам.

Осталось только поставить пенал для сверел. Верхнюю крышку нужно зажать сильно, а нижнюю закрутить очень слабо, используя для этого гайку с нейлоновой вставкой.

На этом сборка окончена!

Выбор схемы процесса

В тентинг-процессе

(см. рис. 4, Ф. Галецкий «Особенности

производства печатных плат в России») металлизируется

вся поверхность и отверстия заготовки

печатных плат без использования

экологически агрессивных процессов

осаждения металлорезистов. Защита рисунка

при травлении печатной платы

обеспечивается пленочным фоторезистом,

накрывающим проводники и отверстия.

Форма пленки фоторезиста, защищающего

отверстия, напоминает зонтик. Поэтому в

названии процесса есть слово tent — зонтик. Травление

рисунка по фоторезисту производится в

кислых травителях хлорида меди, которые

легко поддаются регенерации и утилизации.

Рис. 4. Производство печатных плат (тентинг-процесс)

Тентинг-процесс

хорошо сочетается с процессом прямой

металлизации без химического осаждения

меди. Сущность последнего состоит в

отсутствии процессов химической

металлизации. Проводимость поверхности

стенок отверстий обеспечивается

осаждением тонко-диспергированного

палладия. Процессы осаждения палладия при

прямой металлизации аналогичны известным

процессам активации для химической

металлизации. Различаются процессы тем, что

при прямой металлизации палладий образует

сплошной, очень тонкий проводящий слой,

обеспечивающий последующие

электрохимические процессы металлизации.

При этом расход палладия не увеличивается.

Тентинг-процесс

в сочетании с прямой металлизацией

широко распространен за рубежом и начинает

применяться в России. Это наиболее

прогрессивный метод изготовления

относительно простых ПП (до 4 класса

включительно). В тентинг-процессе

приходится формировать проводники и зазоры,

вытравливая «бутерброд», который

складывается из толщины фольги (18 мкм) и

толщины общей металлизации (35…40 мкм).

Наличие подтравливания затрудняет

получение тонкого рисунка (проводник/зазор

0,12/0,12 мм).

Используя комбинированный позитивный

метод, можно получить более тонкие

проводники и зазоры (0,1/0,1 мм). При этом вытравливание

зазоров (пробельных мест) производится из

меньших толщин: фольга (18 мкм) плюс

гальваническая затяжка (6 мкм).

С появлением BGA-компонентов появилась

потребность в воспроизведении еще более

тонких проводников: 0,08…0,05 мм, которая

обусловлена очень маленьким шагом

шариковых выводов BGA-компонентов (см. рис. 2).

Рис. 2. Топология

связей для монтажа

BGA

компонентов

В этом случае эффективно применение

полуаддитивной технологии (см. рис. 3) с

использованием нефольгированных наружных

поверхностей печатных плат. Поскольку

химически металлизируемые поверхности в

полуаддитивном методе значительно больше,

чем в субтрактивном, для наружных слоев

приходится применять специальные

материалы, которые заранее активированы

дешевыми катализаторами (например, на

основе меди).

Рис. 3. Схема полуаддитивной технологии с дифференциальным травлением

2 Конструкция станка

Конструкция мини-станка для обработки печатных плат имеет довольно простую схему. По сути, этот станок мало чем отличается от стандартных сверлильных моделей, только он намного меньше и имеет несколько нюансов. Практически всегда мы рассматриваем настольный сверлильный мини-агрегат, так как он будет иметь размеры, что редко превышают отметку в 30 см.

Если рассматривать самодельный образец, то он может быть чуть больше, но только за счет того, что человек, который собирал его своими руками, просто не смог оптимизировать конструкцию должным образом. Такое бывает, если под руками попросту не находится подходящих деталей.

Опишем сейчас непосредственно конструкцию станка, а также детали, из которых его надо изготовить. В качестве основных составляющих при сборке мини-устройства для сверления плат используют:

- станину;

- переходную стабилизирующую рамку;

- планку для перемещения;

- амортизатор;

- ручку для манипуляций с высотой;

- крепление для движка;

- движок;

- блок питания;

- цангу и переходники.

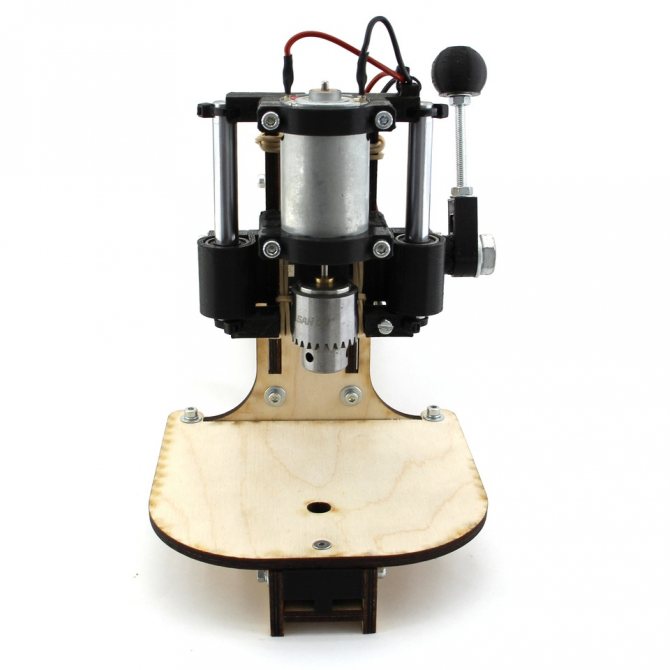

Так выглядит готовый самодельный сверлильный станок для печатных плат

Итак, список используемого оборудования достаточно объемный, но на самом деле ничего сложного здесь нет.

2.1 Разбор конкретных деталей

Обратимся теперь к конкретным деталям, что уже были названы выше, а также дадим рекомендации по их подбору.

Для начала отметим, что мы сейчас описываем самодельный станок, который по сути можно собрать из подручных средств. Конструкция заводских образцов отличается от описанной нами только применением специализированных материалов и деталей, которые в домашних условиях создать практически невозможно. Придется покупать.

Станину желательно делать из тяжелой металлической рамки. Вес ее должен быть больше, чем вес всей остальной конструкции. Причем расхождение может быть довольно внушительным. Только так вы добьетесь стабильности агрегата во время работы. Особенно это касается моделей, что собираются своими руками.

И не стоит обманываться, когда видите приставку мини. Мини-станок – это такой же станок, и он все так же требует качественной стабилизации. Под станину часто прикручивают ножки или что-то подобное, чтобы дополнительно зафиксировать ее положение.

Самодельный сверлильный станок со стабилизационной рамкой

Стабилизирующая рамка является креплением для всего механизма. Ее делают из рейки, уголка или чего-то подобного. Предпочтительно использовать деталь. Планка для перемещения может быть самой разнообразной конструкции и часто совмещается с амортизатором. Иногда, амортизатор и сам является планкой для перемещения.

Эти две детали выполняют функции вертикального смещения станка во время работы. Благодаря им, станок можно быстро и без лишних усилий эксплуатировать.

Ручка для манипуляций крепится непосредственно к корпусу станка, амортизатору или стабилизирующей рейке. С ее помощью можно осуществлять давление на конструкцию, опуская и поднимая ее по своему желанию.

К стабилизирующей рамке уже прикрепляют планку для двигателя. Это может быть даже обычный деревянный брусок. Его задача – вывод движка на нужное расстояние и его надежная фиксация.

Движок монтируют на крепление. В качестве движка тоже можно пользоваться огромным количеством деталей. Начиная от дрели, и заканчивая движками, что сняты с принтеров, дисководов и другой офисной техники.

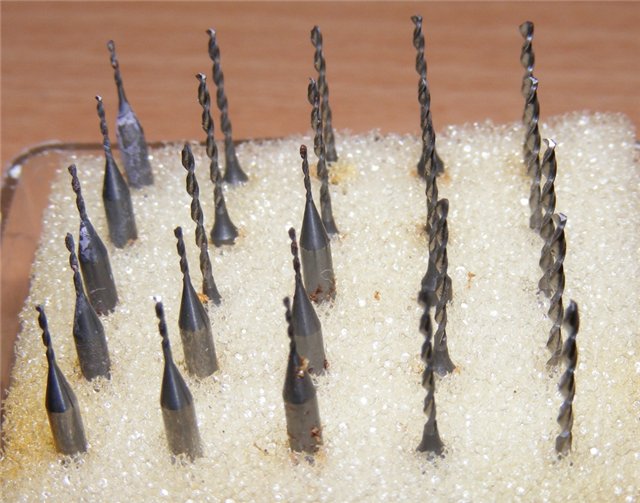

Сверла для сверления отверстий в печатных платах

К движку цепляют цанги и переходники, которые будут основание для крепления сверла. Тут уже можно дать только общие рекомендации, так как переходники всегда подбираются индивидуально. Влияние на их выбор окажет вал двигателя, его мощность, тип используемого сверла и т.д.

Блок питания для мини-станка подбирается такой, чтобы он мог обеспечивать движок нужным напряжением в достаточных количествах.

2.2 Технология сборки станка

Теперь обратимся к общему алгоритму, по которому ведется сборка агрегата для сверления печатных плат своими руками.

Этапы работы:

- Монтируем станину, крепим к ней ножки.

- Устанавливаем рамку держателя основной конструкции на станину.

- Крепим к рамке механизм перемещения и амортизатор.

- Монтируем крепление для движка, как правило, оно фиксируется на рамку перемещения.

- Устанавливаем ручку на крепление для двигателя.

- Устанавливаем движок и регулируем его положение.

- Прикручиваем к нему цангу и переходники.

- Монтируем блок питания, подключаем его к движку и сети.

- Подбираем и фиксируем сверло.

- Тестируем работу механизма.

Все соединения и их тип можете подбирать по своему усмотрению. Однако рекомендуется использовать болты и гайки, чтобы иметь возможность в нужный момент разобрать конструкцию, заменить ее составляющие или улучшить всю схему действия станка.

Комплектование процесса производства

Оборудование для гальванических и химических процессов ориентируется на конкретный набор химикатов, которые используются при прямой металлизации, иммерсионных процессах, для гальваники и прочих концентратов, их применение избавляет данное производство от необходимости проведения химических анализов.

Достаточно высокая производительность у растровых лазерных фотоплоттеров обеспечивается фотошаблонами, что позволяет организовать трехсменную работу производства. Другими словами, изготавливать рабочие фотошаблоны сразу без фотооригиналов. Таким образом будут устранены существенные потери времени.

Описание конструкции

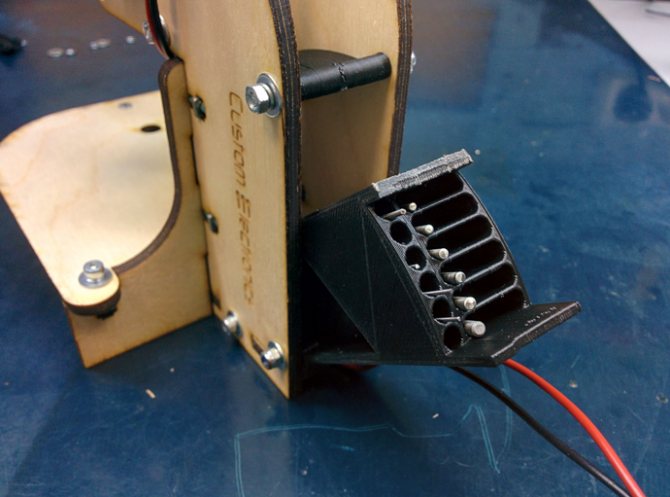

В основе конструкции довольно мощный 12ти вольтовый двигатель из Китая. В комплекте с двигателем они продают еще патрон, ключ и десяток сверел разного диаметра. Большинство радиолюбителей просто покупают эти двигатели и сверлят платы удерживая инструмент в руках. Я решил пойти дальше и на его основе сделать полноценный станок под подобные двигатели с открытыми чертежами для самостоятельного изготовления.

Для линейного перемещения двигателя я решил использовать полированные валы диаметром 8мм и линейные подшипники. Это дает возможность минимизировать люфты в самом ответственном месте. Эти валы можно найти в старых принтерах или купить. Линейные подшипники также широко распространены и доступны, так как применяются в 3D-принтерах.

Основная станина сделана из фанеры толщиной 5мм. Фанеру я выбрал потому, что она стоит очень дешево. Как материал, так и сама резка. С другой стороны ничего не мешает (если есть возможность) просто вырезать все те же самые детали из стали или оргстекла. Некоторые мелкие детали сложной формы напечатанны на 3D-принтере.

Для поднятия двигателя в исходное положение использованы две обычные канцелярские резинки. В верхнем положении двигатель сам отключается при помощи микропереключателя.

С обратной стороны я предусмотрел место для хренения ключа и небольшой пенал для сверел. Пазы в нем имеют разную глубину, что делает удобным хранение сверел с разным диаметром.

Но все это проще один раз увидеть на видео:

На нем есть небольшая неточность. В тот момент мне попался бракованный двигатель. На самом деле от 12В они потребляют на холостом ходу 0,2-0,3А, а не два, как говорится в видео.