Оборудование для порошковой покраски

Содержание:

- Какое оборудование для порошковой окраски требуется по технологии?

- Сферы применения

- Суть технологии

- Организация бизнеса

- Преимущества

- Техника безопасности

- Контроль качества покрытия

- Фосфатирование и хроматирование

- Требования к порошковой покраске

- Достоинства и недостатки

- Подготовительный этап: очистка, обезжиривание

- Критерии выбора

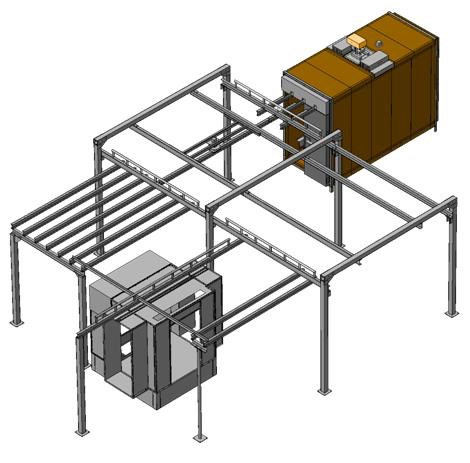

- Схема линий порошковой окраски

- Выводы

Какое оборудование для порошковой окраски требуется по технологии?

Вся суть процесса окраски состоит в нескольких основных этапах:

- Очистка поверхности, на которую будет наноситься краска.

- Этот этап подразумевает не только чистку от загрязнений, но и полное обезжиривание.

- Само нанесение краски на обработанную поверхность детали.

- Воздействие на покрытую поверхность для «запекания» краски и ее полимеризации.

- Охлаждение покрытой поверхности.

Окраска изделия или его элемента происходит на транспортной линии, так как это поможет легко передвигать его между этапами обработки: от напыления на поверхность, до камеры, где оно поляризуется, а также в обратном порядке. Действия происходят без перерыва, именно поэтому повышается продуктивность и скорость окраски.

Действия происходят без перерыва, именно поэтому повышается продуктивность и скорость окраски.

Изначально детали подвешиваются на транспортировочную систему, очень важно определить те части, которые должны быть покрыты, и те, которые нет. Это поможет не только обозначить места, подходящие для сверления отверстия, за которое детали будут подвешиваться, но и сэкономить немного места методом правильного их эффективного размещения

Это поможет не только обозначить места, подходящие для сверления отверстия, за которое детали будут подвешиваться, но и сэкономить немного места методом правильного их эффективного размещения.

После покрытия предстоит пройти обжиг, а именно сушку высокой температурой в отделении печи.

Сразу после того, как изделие высушено, полностью избавлено от влаги, его можно охладить.

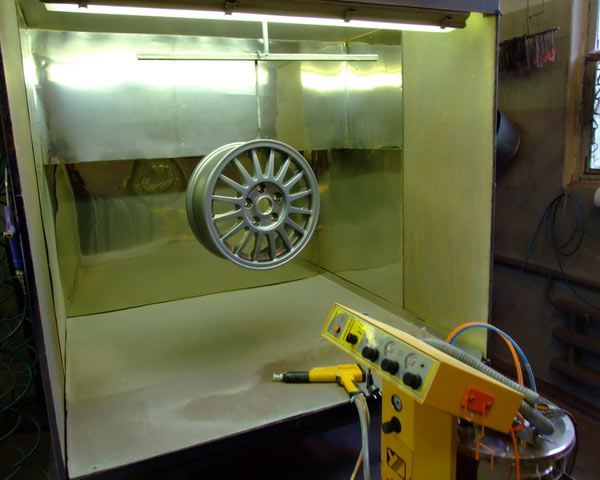

Уже охлажденное изделие попадает в специальный отсек, где напыление краски происходит под влиянием сжатого воздуха. А сам прибор, в котором наносится покрытие — это электрический распылитель. В нем электрически заряженные частицы краски распределяются по поверхности и создают равномерный слой.

Затем опять наступает очередь полимеризации: покрытие укрепляется, после чего подлежит охлаждению.

Важно тщательно подготовиться ко всем технологическим этапам, ведь от них тоже зависит, как ляжет окрас и ляжет ли вообще. Обезжиривание и чистка изделия — это то, о чем никогда не стоит забывать, поскольку это основа подготовки к окраске

Делать очистку можно механическим способом, а также используя различные средства и химикаты

Обезжиривание и чистка изделия — это то, о чем никогда не стоит забывать, поскольку это основа подготовки к окраске. Делать очистку можно механическим способом, а также используя различные средства и химикаты.

Очень часто используют наждаку, как один из самых доступных вариантов, либо шлифовальные машины.

После всего этого остается определенное количество краски, которая не осела на изделии. В дальнейшем её необходимо утилизировать, а иногда можно использовать повторно.

Камера напыления – один из ключевых видов оборудования для порошковой окраски.

Она имеет несколько уровней фильтрации и делится на такие виды как: тупиковая и проходная.

Тупиковая больше подойдет для мелких деталей, а проходная — для длинных и габаритных.

Сейчас во многих покрасочных цехах используют автоматические камеры для окрашивания и нанесения, так как в них наносят краску при помощи специальных пистолетов (манипуляторов).

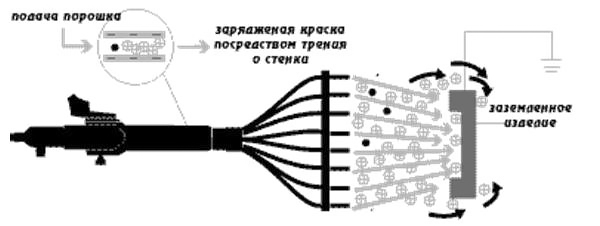

Электростатический (заряженный) порошок для окраски распределяется при помощи пульверизатора.

1) Где применяется порошковая окраска?

Есть несколько основных областей, где данный способ активно применяют, и все они достаточно обоснованы:

- комплектующие и детали;

- окраска изделий, использующихся для целей взаимодействия с высокими температурами;

- покраска керамических изделий и изделий из камня;

- покрытие стеклянных изделий.

2) Какие виды порошковой окраски существуют?

Кардинально технология и суть порошковой окраски, равно как и оборудование, не меняются.

Но, тем не менее, есть определенные особенности у каждого вида краски, от чего можно считать распыление каждого из них отдельным способом:

-

Полиэфирная — имеет довольно высокую прочность, не подвержена надколам и деформации.

Характеризуется необычной структурой и отличается высокой стойкостью к растворителям разных типов.

- Эпоксидная — меняет свойства, в зависимости от составов, имеет высокую прочность к коррозиям и сравнительно невысокую стоимость.

-

Фотохимическая — твердеет от воздействия ультрафиолетового света и температуры.

Самым выгодным преимуществом можно считать возможность снижения влияния на изделие высокой температуры, особенно, если оно имеет к ней чувствительность.

- Полиакриловая — имеет высокий уровень защиты материала от различных воздействий, но, несмотря на это, она не имеет достаточно эластичной структуры, благодаря чему уступает полиэфирной.

Сферы применения

Как видите, порошковая окраска – это довольно трудоемкая работа, требующая определенных вложений. Какие изделия ей подвергаются? Рассматриваемый способ покраски идеально подходит для обработки алюминиевых или кованых изделий, а также оцинкованных поверхностей.

Как видите, порошковая окраска – это довольно трудоемкая работа, требующая определенных вложений. Какие изделия ей подвергаются? Рассматриваемый способ покраски идеально подходит для обработки алюминиевых или кованых изделий, а также оцинкованных поверхностей.

Порошковые краски в наше время находят все больше «поклонников». Сейчас их применяют и в приборостроении, и в строительстве, и в автомобилестроении, а также в других сферах. С их помощью окрашивают медицинскую технику, кровельные материалы, бытовую технику, предметы из керамики, гипса и стекла, мебель. Среди автолюбителей все большую популярность обретает порошковая окраска дисков.

Суть технологии

Главное отличие этого метода заключается в том, что на обрабатываемый объект краску наносят в сухом виде. Чтобы было понятнее, рассмотрим более подробно этот процесс, который можно представить в виде двух этапов:

- нанесение порошка;

- закрепление краски.

В тот момент, когда материал распыляют на поверхность, его мельчайшие частички получают заряд, противоположный заряду объекта, в отношении которого проводится окрашивание. В результате они притягиваются друг к другу из-за противоположных знаков заряда. Это приводит к оседанию частичек порошка на поверхности, которую окрашивает мастер.

В тот момент, когда материал распыляют на поверхность, его мельчайшие частички получают заряд, противоположный заряду объекта, в отношении которого проводится окрашивание. В результате они притягиваются друг к другу из-за противоположных знаков заряда. Это приводит к оседанию частичек порошка на поверхности, которую окрашивает мастер.

Но в таком виде поверхность не годится для эксплуатации. Чтобы созданное покрытие сохранило свой цвет и структуру, его необходимо закрепить. Для фиксации порошка на поверхности прибегают к методу запекания. Он предполагает нагревание объекта в специальной камере. Под воздействием высокой температуры сухой порошок плавится, превращаясь в очень прочную пленку. Подобная технология окрашивания нередко применяется для обработки металлических конструкций.

Организация бизнеса

Данные работы в специализированных центрах сегодня стоят довольно дорого. Если вы хотите попробовать себя в этом деле, то при наличии финансовых средств вполне можете приступать. Конечно, линия порошковой окраски (автоматизированная система) по карману далеко не всем, но благодаря нашим рекомендациям вы сможете некоторые элементы в первое время заменить другими инструментами.

Начните с небольших изделий. Это могут быть гипсовые статуэтки, керамическая посуда и много другое. Попробуйте для начала покрасить что-то в своем доме (начните с того, что не жалко испортить). Постепенно у вас появятся необходимые навыки и сноровка, тогда вы сможете принимать заказы у знакомых. Однако большого дохода ожидать не стоит, если перебиваться только разовыми заказами от физических лиц.

Наилучший вариант развития событий предполагает наличие большого стартового капитала. В этом случае можно сразу закупить необходимое оборудование и нанять работников. Клиентов же следует искать среди предприятий, занимающихся производством изделий из металла. Только наличие таких заказчиков позволит вашему бизнесу существовать и развиваться.

Преимущества

Данный процесс обладает рядом положительных сторон. К ним можно отнести:

— Экономичность. Дело в том, что такая краска может использоваться повторно, если она не оседает при распылении  на обрабатываемой поверхности. Таким образом, потери материала составляют не более 5 %. К слову, этот показатель для обычных красок будет в 8 раз выше – около 40 %. Также в данном случае нет необходимости в растворителях.

на обрабатываемой поверхности. Таким образом, потери материала составляют не более 5 %. К слову, этот показатель для обычных красок будет в 8 раз выше – около 40 %. Также в данном случае нет необходимости в растворителях.

— Простота применения. Материалы для данного вида работ выпускаются полностью готовыми. Это гарантирует стабильно высокое качество покрытий. К тому же, чистить оборудование после работы очень просто, ведь порошок легко убирается с деталей.

— Скорость. Порошковая окраска не требует просушки изделий перед их помещением в печь. Если поверхности, покрытые обычной краской, необходимо сушить довольно долго, то в данном случае процесс сокращается в разы.

— Долговечность. Технология данных работ предполагает полимеризацию слоя эластичной пластмассы, обладающей довольно высокой адгезией, непосредственно на той поверхности, которая окрашивается. В результате получается прочное покрытие, которое может похвастаться отличными электроизоляционными и антикоррозийными свойствами, а также стойкостью к воздействию различных веществ.

— Экологичность. Как уже упоминалось, растворители в данном случае не используются, что благоприятно сказывается на экологии. Также играет роль безотходность производства.

— Декоративность. Порошковые краски дают возможность получить поверхность любого оттенка. Палитра представленных материалов на сегодняшний день насчитывает больше 5 тысяч цветов и оттенков с различными фактурами. При желании можно получить глянцевую или матовую поверхность, а также под гранит, муар и т. д.

Техника безопасности

- Обязательное применение местной системы вентиляции. Во время подготовки поверхности можно устанавливать зонт над зоной подготовки, а во время покраски необходимо, чтобы камера была снабжена вентиляционной системой, чтобы удалять аэровзвесь. Если этого не происходит, оказывается вредное воздействие на мастера, существует угроза взрыва.

- Общая приточная вентиляция в помещении.

- Жидкая и порошковая покраска не может быть использована одновременно в одном помещении.

- Не допускается объединение печей полимеризации и вентиляционной системы окрасочных камер.

- Тщательное заземление оборудования.

- Наличие средств пожаротушения на участке.

- Существует риск лёгкого поражения электричеством при соприкосновении с коронирующим электродом.

- Ветошь необходимо собрать в металлические контейнеры с крышками.

- Использование средств индивидуальной защиты.

- Наличие специальной обдувочной кабины для очистки одежды и краскораспылителей.

Контроль качества покрытия

Его можно провести визуально. Оно должно быть сплошным и ровным. Волнистость, трещины, проколы, сорность, непрокрас, наплывы, изменение и другие дефекты недопустимы. Показатель хорошего сцепления с металлической поверхностью называется адгезией. Определяется методом параллельных, либо решётчатых надрезов. Используется специальное оборудование – адгезиометр, но подойдёт обычный острый нож или лезвие. Линии проводятся своими руками, можно по линейке. Делается 5 ровных надрезов до металла, расстояние между линиями которых – 1-2 мм. Столько же надрезов – в перпендикулярном направлении. Получается решётка из квадратиков. По отслоению в надрезах можно судить об адгезии.

Есть и второй способ её оценки. Делается 5 надрезов параллельно до металла, расстояние между линиями – 1 мм. Перпендикулярно клеится полоска клейкой ленты, за конец быстро дёргают руками, отклеивая ленту, после чего оценивается адгезия.

Минимальная толщина должна находиться в диапазоне 60-100 мкм, определяется толщиномером. А оборудование для определения блеска называется блескометром фотоэлектрическим.

Также качество покрытия проверяют на стойкость к ударам, изгибам, определяют реакцию на твёрдость и эластичность. Для такой проверки мастерские жертвуют своими образцами, так как эти методы относятся к разрушающим.

Фосфатирование и хроматирование

Далее на изделие может быть нанесен конверсионный подслой, который предотвратит попадание влаги и грязи под покрытие. Процедуры фосфатирования и хроматирования обеспечивают лучшую адгезию и защищают поверхность от ржавчины. С этой целью чаще всего используют фосфат железа (для стали), цинка (при работе с гальваническими элементами), хрома (для алюминия) или марганца и хромовый ангидрид.

Затем нужно будет удалить окислы, что осуществляется с помощью абразивной и химической чистки. Первая производится посредством абразивных частиц (дробь, песок), скорлупы ореха. Эти вещества подаются сжатым воздухом с довольно высокой скоростью. В результате, частицы «врезаются» в поверхность изделия и отскакивают от нее вместе с загрязнениями.

Травление (хим. очистка) – это удаление различных загрязнений с помощью специальных травильных растворов, основными компонентами которых являются серная, соляная, азотная, фосфорная кислота или едкий натр. Этот способ считается более производительным, однако после такой обработки изделие необходимо промыть от растворов.

Требования к порошковой покраске

Так как покраска крупных деталей достаточно сложна, начинают с небольших деталей. Требуется свободное помещение, чтобы машину можно было разобрать на нескольких частей и обрабатывать отдельно друг от друга. Покраска производится поэтапно:

- Обработка. Удаляется пыль и жир, происходит фосфатирование и покрытие конверсионным подслоем.

- Покрытие детали порошком.

- Нагрев порошкового покрытия в печи полимеризации.

Размер одной частицы не должен превышать 100 мкм. В основе порошкового типа покраски – полиэфиры и эпоксидная смола. Твёрдость порошку придают колеровочные элементы, а на характер спекания влияют отвердители. Под действием высоковольтного электрода или вследствие трения порошок намагничивается, после чего происходит напыление на заземлённую деталь.

Камера (печь) полимеризации

Порошковая покраска остаётся на поверхности из-за разницы зарядов, но нужно проделать ещё следующие процедуры:

- Возвратить в пистолет часть порошка, не попавшего на деталь и осевшего на стенках камеры.

- Очистить воздух от взвеси.

Безопасность человека, который своими руками проделывает данный процедуры, напрямую зависит от создаваемого напряжения и качества оборудования. Лучше всего, когда пульт управления для порошковой покраски вынесен за пределы блока помещения. После окончания процедуры, деталь транспортируется в печь полимеризации.

Достоинства и недостатки

Неслучайно метод окрашивания объектов с использованием порошковой краски пользуется большой популярностью не только у строителей, но и у многих домашних мастеров. Ведь он обладает такими важными достоинствами, как экономичность и экологическая чистота, в чём заметно превосходит традиционную жидкую краску. Объясняется это отсутствием в составе порошковой краски опасных для здоровья растворителей и более медленным расходом. Все не сумевшие закрепиться после распыления на обрабатываемой поверхности частички краски можно собрать и использовать в дальнейшем для окрашивания других объектов.

Неслучайно метод окрашивания объектов с использованием порошковой краски пользуется большой популярностью не только у строителей, но и у многих домашних мастеров. Ведь он обладает такими важными достоинствами, как экономичность и экологическая чистота, в чём заметно превосходит традиционную жидкую краску. Объясняется это отсутствием в составе порошковой краски опасных для здоровья растворителей и более медленным расходом. Все не сумевшие закрепиться после распыления на обрабатываемой поверхности частички краски можно собрать и использовать в дальнейшем для окрашивания других объектов.

Плюсы материала

Основными достоинствами порошковой краски можно назвать следующие:

- Отсутствие неприятного запаха, которым обладает его жидкий аналог.

- Сухие краски не склонны к самовозгоранию.

- Процедура окрашивания требует минимум времени.

- В случае получения не совсем удачного результата изделие легко перекрасить.

- Окрашивание проводится в один этап.

- Прекрасно ложится даже на не очень ровное покрытие.

- Лакокрасочное покрытие получается очень равномерным.

- Перед окрашиванием не приходится наносить грунтовочный слой.

- Сухие краски не подвержены коррозионным процессам и температурным перепадам.

Минусы окрасочного состава

В то же время эта технология имеет и ряд существенных недостатков:

- Невозможность использования для деревянных и пластмассовых конструкций.

- Для окрашивания крупных объектов необходимо большая печь для полимеризации.

- Трудности с получением тонкого слоя окрасочного материала.

- Высокая цена.

Подготовительный этап: очистка, обезжиривание

Можно сказать, что этот этап является самым трудоемким. И именно от него зависит, насколько качественным и стойким получится покрытие. В процессе подготовки поверхности необходимо удалить с нее все загрязнения, обезжирить ее.

Очистка производится посредством механического либо химического способа. Первый вариант предполагает использование стальных щеток или шлифовального диска. Можно также выполнить притирку чистой материей, предварительно смочив ее в растворителе.

Второй вариант очистки подразумевает применение щелочного, нейтрального или кислотного состава, а также растворителей. Их выбор зависит от того, насколько поверхность загрязнена, из какого материала выполнено изделие, какого оно типа и какие имеет размеры.

Критерии выбора

Один из ключевых вопросов, который должен решить мастер — выбор конкретной порошковой краски для обработки объекта

Это очень важно, так как от материала напрямую зависит качество покрытия изделия. В магазинах предлагается большое количество различных видов сухих красок, обладающих разными характеристиками

Хорошая краска должна удовлетворять определенным функциональным требованиям. Основными среди них являются:

Механическая стойкость. Материал должен быть устойчивым к износу, прочным, невосприимчивым к царапинам, ударам и истиранию.

Температурная стойкость. От краски требуется, чтобы она была устойчива к воздействию высоких температур, а также нагревам как периодическим, так и постоянным.

Электроизоляционные свойства. В большинстве своем полимерные покрытия являются диэлектриками, а это дает возможность использовать их для изоляции готовых изделий от электричества.

Химическая стойкость. Выбираемый материал должен хорошо переносить взаимодействие с маслами, жирами, моющими средствами, бензином и другими веществами, с которыми будет контактировать покрытие в процессе эксплуатации.

Стойкость к ржавчине

При выборе краски важно, чтобы она была устойчивой к воздействию химикатов и влаги — главных причин развития коррозии.

Дополнительно краска может отличаться между собой декоративными свойствами:

- Гладкие покрытия. Представлены в различных цветовых вариантах.

- Текстурные. Могут предусматривать определенные спецэффекты, например, апельсиновая корка, морщинистость и пр.

- Прозрачные. Используют для защиты металлических, сантехнических и других изделий.

- Тонированные. Позволяют высветить металл или подложку под различные виды материалов — металл, бронзу и пр.

- Степень блеска. В зависимости от этого различают полуглянцевые и глянцевые, а также покрытия с разной степенью блеска — от тусклого до сильного.

Схема линий порошковой окраски

Этап 1. Подготовка поверхности для порошковой окраски.

Включает в себя удаление загрязнений и нанесение дополнительных конверсионных покрытий для повышения защитных свойств и долговечности.

Металлическая поверхность окрашиваемых изделий может содержать загрязнения различного типа: органические масла и смазки, воски, смолы, неорганические нагары, окислы и т.п. Нанесение краски на плохо подготовленную поверхность приведет в дальнейшем к развитию подпленочной коррозии, к отслаиванию и разрушению покрытия.

В начальной стадии любого процесса окрашивания производится предварительная обработка поверхности

При удалении загрязнений с поверхности важно наиболее правильно подобрать метод обработки и состав, применяемый для этой цели. Их выбор зависит от материала обрабатываемой поверхности, вида, степени загрязнения, а также требованиями к условиям и срокам эксплуатации.

Оборудование подготовки поверхности для участка порошковой покраски.

- Механическая(абразивоструйная) подготовка поверхности — дробеструйные камеры (ручные или автоматические)

- Химическая подготовка поверхности(травление) — струйные мойки(струйные кабины); ванны (системы с использованием метода окунания)

В соответствии с ТЗ, наши конструкторы разрабатывают участки порошкового окрашивания ,допускающие различные технологические схемы подготовки поверхности, например: дробеструйная обработка — обезжиривание — фосфатирование — пассивация

Для предварительной обработки поверхности перед окрашиванием используются методы обезжиривания, удаления окисных пленок (абразивоструйная очистка, травление) и нанесения конверсионного слоя (фосфатирование, хроматирование). Из них обязателен лишь первый метод, а остальные применяются в зависимости от конкретных условий.

Струйная мойка. Автоматический тактовый агрегат химической подготовки поверхности:

Данный агрегат предназначен для обработки изделий в водном растворе моющего препарата методом струйного распыления в составе полуавтоматических или ручных линий. Основные преимущества данного оборудования заключаются в компактности, возможности организации многостадийной обработки в одном либо нескольких объемах, высокой экономичности благодаря системам фильтрации и каскадного перелива, а так же в удобстве использовании на участках окраски с верхней транспортной системой. Особенность данных агрегатов состоит в том, он имеет только одну рабочую камеру (зону) и все стадии обработки производятся в ней последовательно.

Корпус агрегата может быть выполнен из химически стойкого пластика либо из нержавеющей стали. Агрегат имеет системы управления, распыления, вентиляции, нагрева, очистки и фильтрации, контроля и оповещения.

Ванны окунания: Данный тип оборудования чаще всего применяется как отдельный участок подготовки изделий, не связанный общей транспортной системой с окрасочным оборудованием.

Обработка изделий осуществляется в корзинах или на специальных подвесках методом последовательного погружения в ванны с рабочими растворами и промывочной водой.

Ванны окунания изготавливаются из пластиков либо из нержавеющей стали. Обработка в ваннах позволяет производить одновременную обработку нескольких изделий. Изделия сложной формы рекомендуется обрабатывать именно в ваннах, так как при струйной обработке не все плоскости и труднодоступные места изделия возможно обработать. Ванны обработки позволяют снизить смешивание растворов, что позволит уменьшить расход препаратов и воды.

Конверсионный слой: Технологические схемы и струйное оборудование для различных металлов с применением процессов фосфотирования, хроматирования, бесхромовой пассивации, нанокерамических покрытий.

Сушка поверхности: Проводится финишный этап подготовки поверхностей после химической подготовки. Используются сушильные печи

Этап 2. Нанесение порошковой краски в камере .

Метод(технология) для непосредственного нанесения порошковой краски

Метод распыления Метод окунания

- Камеры с использованием сухих фильтров — ручные, автоматические

- Камеры с водяной завесой

- Окрасочно-сушильные камеры для окраски крупногабаритных деталей

Выводы

Электропроводная краска Zinga или такой хит последнего времени, как огнезащитные краски по металлу Полистил, пока не представлены в порошковом виде. Но, видимо, этот вариант не за горами, учитывая ту большую популярность, которую приобретает порошковая окраска. Она уже вытеснила в промышленности любые другие способы отделки краской.

Конечно, если ваша задача покрасить только скамейку на дачном участке, порошок вам не нужен. Если же таких скамеек сотни, то стоит задуматься о приобретении специального оборудования и овладении представленной технологией. А начать можно с нашего видео в этой статье.