Какой нужен станок для производства саморезов?

Содержание:

- Как обеспечивать производство и сбыт

- Во сколько обойдется производство саморезов – этапы открытия бизнеса

- Первые шаги в организации домашнего производства

- Станки для производства саморезов, технология производства

- Оборудование для подготовки исходного металлопроката к высадке

- Принцип работы оборудования

- Производство саморезов как бизнес

- Требования к помещению для производства саморезов

- Технология производства саморезов

- Станки и оборудование саморезной продукции

- Лучшие станки для производства саморезов

- Технология холодной штамповки болтов М6

- Какие станки можно приобрести для создания собственного производства?

- Что представляет собой холодновысадочный станок

- Необходимое сырье для производства

- Производство саморезов: бизнес-план доходов и расходов

- Необходимое оборудование

- Нарезание резьбы

Как обеспечивать производство и сбыт

Технология производства саморезов предусматривает использование проволоки, соответствующей определённому ГОСТу (5663-79). Сырьё российских производителей стоит около 50 тысяч руб. за тонну, китайских – около 100 тысяч руб. за тонну. Кроме того, для производства саморезов разной номенклатуры необходимо приобретать специальные пресс-формы (стоимость каждой около 60 тысяч руб.). За год работы на станке изнашивается примерно 100 пробойников (затраты около 90 тысяч руб. в год). Расходные материалы для производственных линий предпринимателям предлагают как заводы-изготовители линий, так и мастерские, специализирующиеся только на расходниках.

Самую высокую стоимость саморезы имеют уже на прилавке строительного магазина, но предпринимателю на первых порах путь туда закрыт. Сотрудничать необходимо с оптовыми строительными складами, которые закупают товар на 40-60% дешевле, чем потом продают в розницу. В каждом населённом пункте с количеством жителей более 50 тысяч есть свои строительные склады, и они возьмутся продавать ваши саморезы, но только стартовые условия могут быть очень невыгодными:

- низкая закупочная цена

- оплата после реализации

- требование поддерживать объём поставок

Если ваша продукция хорошо зарекомендует себя на рынке, то можно будет говорить с оптовиками о повышении цен. Есть ещё один вариант работы с клиентами – раскрутка своей торговой марки и продажа саморезов через собственные точки на строительных рынках и в интернете. Но такая торговля будет иметь успех только в том случае, если предприниматель организует в регионе активную рекламную кампанию по продвижению собственной продукции, и люди начнут доверять этой торговой марке.

Во сколько обойдется производство саморезов – этапы открытия бизнеса

Хотя производство саморезов и не является оригинальной бизнес-идеей, благодаря стабильно высокому спросу на продукцию рентабельность изготовления данных строительных расходных материалов – одна из самых высоких в рамках нашего государства.

Если у предпринимателя не предусмотрены большие траты на транспортировку, открывать производство такого продукта стоит в городках с населением от 20 000 человек.

Усредненный расходный финансовый план на открытие бизнеса – от 1 200 000 рублей. У стартового капитала большая зависимость от производителей станков. Имеются как тайваньские дешевки, так и отечественные агрегаты, цена на которые в 2 раза больше.

Какие этапы придется пройти ИП на пути к цели:

-

Поиск помещения под производство.

В отличие от других направлений бизнеса, при изготовлении саморезов отпадает необходимость в офисе, как таковом. Весь процесс работы будет автоматизирован на 85%, поэтому основной задачей предпринимателя будет вывоз продукции на точки сбыта.

Для организации подобной работы вполне сойдет помещение от 30 квадратов на окраине города с подъездом для грузовиков.

При «кустарном» производстве саморезов не исключено использование и больших гаражей, но берите в расчет размер станков, которые должны будут там работать по 6-9 часов кряду.

-

Поиск оборудования для производства.

Половина ИП стремятся закупить дорогие станки и только премиальные линии производства саморезов, но это не есть правильно.

Не имея постоянных каналов сбыта, лучше максимально сэкономить и приобрести бывшие в употреблении станки – это даст возможность «прощупать» рынок и настроить объемы производства более четко.

-

Налаживание поставок сырья.

Найти проволоку для производства саморезов сейчас хоть и не тяжело, но, чтобы выбрать наиболее приемлемую цену сырья, займитесь вопросом его поиска заранее.

-

Персонал.

Особых навыков для производства саморезов на автоматизированных станках не нужно. Соответственно, заработная плата персонала будет на уровне 7 000-12 000 рублей. Из-за низкой доходности работы будьте готовы к «текучке» кадрового состава.

На одну автоматизированную линию производства из 2-4 станков потребуется всего один работник, но, как правило, в смену ставят по 2.

Таким образом, всего придется содержать штат из 4-х человек.

-

Организация производства и сбыт.

Первыми кандидатами на поставки готовой продукции должны стать строительные магазины, что находятся в вашем городе. Далее, идет охват близлежащих населенных пунктов с оптовыми точками сбыта.

Закупать партиями саморезы могут и частники – у начинающих предпринимателей доля розничных продаж частенько превышает оптовый объем.

Средняя стоимость одного самореза – от 30 копеек за шутку. При учете ежемесячных расходов на аренду и закупку сырья для производства чистый доход предпринимателя за месяц – от 70 000 рублей.

При большей наценке на готовый продукт рентабельность бизнеса может достигать 150%, что для строительной ниши России является одним из лучших показателей вообще.

Первые шаги в организации домашнего производства

Зарегистрировав свое предприятие и определившись с производительной мощностью, необходимо выбрать помещение и рассчитать первоначальные инвестиции.

Зарегистрировав свое предприятие и определившись с производительной мощностью, необходимо выбрать помещение и рассчитать первоначальные инвестиции.

Расчет первоначальных инвестиций напрямую зависит от:

- объемов выпускаемой продукции;

- стоимости приобретенного оборудования;

- закупочных цен на сырье.

Домашний производственный цех

Далее необходимо определиться с помещением. Если вы располагаете достаточным капиталом, при этом у вас есть возможность арендовать хорошее помещение, где будет происходить полный цикл производства, то это будет гораздо удобней для вас. Вы сможете разграничить дом и работу. Однако не всегда на начальных этапах хватает денег на аренду, поэтому многие начинают заниматься изготовлением шурупов дома в гараже. Это вполне подходящие условия для данной бизнес идеи.

Для производства шурупов в домашних условиях подойдет гараж, который имел бы площадь не менее 18 м2. Он должен быть оснащен хорошей вентиляционной и отопительной системой. Производственное помещение должно быть хорошо организовано, а общая обстановка должна соответствовать всем правила охраны труда.

Станки для производства саморезов, технология производства

Типовой технический процесс подразумевает осуществление нескольких последовательных мероприятий.

- Подготовка.

- Высадка.

- Накатывание резьбы.

- Термическая обработка.

- Наделение покрытием против коррозии.

- Упаковка.

Если в числе единиц оборудования будет присутствовать специальный волочильный аппарат, то можно сократить числа типоразмеров сырья и повысить прочность продукции. При этом у вас уйдет необходимость в том, чтобы заказывать калиброванный прокат, ведь необходимое качество будет обеспечено волочением.

Станок для производства саморезов, как вариант

Важно знать!

Одну из ключевых ролей играет подбор исходного сырья. Традиционно профессионалы ориентируются на сталь 08 и 10. При желании в качестве сырьевого ресурса можно применить более прочные стали и алюминиевый материал.

Необходимо помнить тот факт, что в процессе деформирования происходит наделение металла повышенными прочностными характеристиками, в целом показатель возрастает на 30%. Это позволит покупать более дешевое оборудование, не экономя на качестве. Немаловажным моментом является линия производства саморезов. Для этого необходимо проанализировать существующие предложения, чтобы сделать правильный и рациональный выбор. В рамках анализа присутствует несколько основополагающих показателей:

- присутствие сертификата качества;

- перспективы сервиса агрегатов;

- детальность и четкость производства продукции;

- уровень квалификации персонала;

- учет показателя уровня шума;

- легкость монтажных мероприятий.

Если речь идет о незначительных объемах производства, передача заготовок чаще всего осуществляется вручную. Тем более, что комплектация оборудования осуществляется посредством приемных бункеров. Среди предпринимателей, занимающихся частным производством, наибольшую популярность обрели автоматы из Тайвани, относящиеся к линейке YH, а также итальянское оборудование для производства саморезов под брендом SIMA. Если есть необходимость в осуществлении дополнительных мероприятий, специалисты должны в качестве ориентира использовать закаточные станции марки ELRH10, которые произведены в Израиле.

Тайваньский станок YH-1564 для изготовления саморезов

Оборудование для подготовки исходного металлопроката к высадке

Подход к выбору исходного материала (а это – проволока) зависит от оптовых цен на металлопродукцию, которые сложились на ближайшей региональной металлобазе. Они, в свою очередь, зависят от диаметра проволоки, марки стали и объёма закупки.

Что выгоднее? Выгоднее закупить проволоку диаметра, несколько большего, чем максимальный диаметр стержня самореза, сократив тем самым число типоразмеров исходного материала.

При должной подготовке складского помещения (минимальная влажность, вентиляция, исключение резких температурных перепадов) хранение материала происходит без потерь.

Исключение составляют коррозионные процессы, которые происходят с металлом на стадии его транспортирования от производителя металла до металлобазы. Поэтому исходный металл придётся подвергать травлению.

Альтернативные варианты – производство саморезов из нержавеющей стали – здесь не рассматриваются, потому что себестоимость выпуска подобного крепежа заведомо окажется выше, чем произведенного на специализированных метизных предприятиях. Вдобавок стойкость инструмента, работающего по более прочной нержавеющей стали будет весьма низкой.

Травление исходного проката можно выполнять следующими путями:

- заказывать данный переход на каком-либо ином предприятии, поскольку травильные агрегаты в условиях малого бизнеса потребуют специального помещения, разрешения санитарной инспекции, дополнительных расходов на обеспечение безопасных условий труда и т.п.

- приобрести комплексные агрегаты, которые одновременно бы очищали поверхность разматываемой бухты проволоки от окалины и выполняли бы следующую операцию технологического процесса – волочение материала.

Ясно, что первый путь для условий малого бизнеса невыполним и неприемлем. Поэтому безальтернативно остаётся второй.

Отметим, что волочение позволяет уменьшать поперечное сечение исходного материала до 20…25%, с соответствующим повышением качества поверхности. Одновременно снижается число типоразмеров приобретаемого металлопроката, что положительно скажется на общей сумме первоначальных финансовых затрат.

Отечественное оборудование такого предназначения для целей малого бизнеса мало подходит, поскольку громоздко, и рассчитано на условия промышленного применения. Значительно более удачным вариантом является приобретение автоматизированного волочильного барабана от компании «IMachineTechnology» (Тайвань). Данное оборудование последовательно выполняет:

- Механическую очистку поверхности стальными щётками, взаимное расположение которых можно регулировать сообразно исходному диаметру обрабатываемой проволоки.

- Смывание отделённой окалины водой высокого давления.

- Нанесение подсмазочного покрытия, наличие которого на поверхности металла увеличивает стойкость волочильных фильер.

- Одно- или многопереходные калибровку и волочение проволоки.

Наиболее компактным типоразмером данного оборудования являются агрегаты вертикального исполнения модели GVY600Т (диапазон диаметров исходного материала 3…8 мм, мощность электродвигателя 25 л.с.).

Принцип работы оборудования

Принцип работы такого оборудования, несмотря на особую сложную форму готовых изделий практически ничем не отличается от изготовления обычных гвоздей. Сначала в автомат для обрезки поступает различного диаметра стальная проволока.

Ширина сырья будет определять исходные размеры изделия. Попадая в автомат, проволока разрезается на отдельные куски, после чего на этом же станке происходит штамповка головки самореза.

Следующим этапом будет подача изделия в аппарат для нарезания резьбы. Причём длина будущего готового изделия определяется ещё до подачи детали в этот станок.

Следующим этапом будет проводиться термическая обработка детали, посредством помещения её в специальную закалочную печь.

Заключительным этапом будет производиться мойка готовых деталей и антикоррозийная обработка. В итоге на выходе получается готовая крепёжная деталь, в зависимости от оборудования.

Производство саморезов как бизнес

Саморезы необходимы в строительстве и этим все сказано, поэтому необходимость в них присутствует постоянно. С учетом того, что в России  налажен импорт, их производство пользуется повышенным спросом.

налажен импорт, их производство пользуется повышенным спросом.

В данном направлении нужно обратить внимание сразу на место сбыта продукции, иначе повысить рентабельность, увеличить эффективность и сделать так, чтобы бизнес пошел в гору не получится, нужно место для постоянных продаж, а это:

- Строительные организации. Заключить договор на поставку саморезов и работать, потому как в строительстве это вещь незаменимая.

- Производство мебели. Среднее предприятие нуждается в десятках тысяч саморезов в месяц.

Если ситуация складывается таким образом, что находится потенциальное место сбыта, осталось дело за малым – определиться с объемами, ассортиментом и сроками предоставления.

Требования к помещению для производства саморезов

Для производства саморезов достаточно небольшого помещения с площадью 50-70 м2. Следует соблюдать основные требования, которые предъявляются к подобным помещениям. Прежде всего следует учесть, что объем производственного помещения должен составлять не менее 13м3 и не менее 4м2 на одного работающего. Высота помещений рассчитывается исходя из габаритов оборудования, в нашем случае оборудование не является крупногабаритным, однако регламентируемая высота потолков должна составлять не менее 3,2 м.

Нежелательно располагать цех для производства саморезов в подвальном или полуподвальном помещении, это может вызвать вопросы у контролирующих органов

Обратите внимание на необходимость достаточного освещения и вентиляции для производственных помещений.. Если вы будете применять гальванические ванные для повышения стойкости саморезов, то требования к помещениям будут более жесткими

С требованиями к эксплуатации вы можете ознакомится при выборе конкретных наименований оборудования.

Если вы будете применять гальванические ванные для повышения стойкости саморезов, то требования к помещениям будут более жесткими. С требованиями к эксплуатации вы можете ознакомится при выборе конкретных наименований оборудования.

Конечно, на практике все указанные требования не всегда соблюдаются, но в случае получения вашим работником производственной травмы, будьте уверены, что все указанные параметры будут проверены и если будет доказано несоответствие производственного помещения необходимым параметрам, то к уголовной ответственности вас привлекут.

Вы можете арендовать или построить необходимое помещение. На наш взгляд, начиная любой бизнес, лучше минимизировать вложения в него, что снизит финансовые риски при возникновении неблагоприятной конъюнктуры рынка. Поэтому на начальном этапе лучше все-таки арендовать производственное помещение.

Средняя арендная плата за съем производственных помещений в России, руб.*

|

ПОМЕЩЕНИЯ 50-60 КВ. М |

ПОМЕЩЕНИЯ 70-80 КВ. М. |

|---|---|

|

22 284 |

25 326 |

*по данным анализа объявлений Avito на 12.09.2018

Однако, если вы имеете необходимые денежные средства, можно и построить собственное помещение цеха. Для производства саморезов производственное помещение проще всего соорудить из сэндвич-панелей. Обеспечивая достаточно низкие показатели тепловых потерь, такие сооружения отличаются низкой стоимостью и малыми сроками монтажа. Стоимость такого сооружения начинается от 900 – 1200 рублей за квадратный метр. Собирается здание в течение нескольких дней.

Обратите внимание на такой немаловажный момент, как наличие коммуникаций на участке для возведения зданий. Если само здание можно собрать в течение нескольких дней, то процесс подключения коммуникаций займет несколько месяцев

Особенно долог процесс подключения природного газа, который может быть использован как для отопления, так и для некоторых стадий производственного процесса при производстве саморезов. Такое подключение может занять у вас не менее шести месяцев и потребует несколько сотен тысяч рублей, даже если газовая труба проходит в непосредственной близости от возводимого производственного помещения.

Технология производства саморезов

Технологические процессы при производстве саморезов начинается с выбора подходящей стали, она может быть углеродистой, латуниевой, нержавеющей. Сырьё приобретается на специализированных металлопрокатных заводах, в форме прута или проволоки. Производство саморезов схоже с изготовлением гвоздей, но процесс отличается некоторыми нюансами и требованиями к оборудованию. Изготовление саморезов требует специально подготовленного оборудования, происходит поэтапно:

- Из металлической проволоки нужного диаметра создается болванка. Длина заготовки должна соответствовать готовому изделию, для изготовления шляпки используется холодновысадочное оборудование.

- Перед нанесением резьбы, заготовки саморезов попадают в бункер, где подготавливаются к передаче к станку, на котором производится нанесение резьбы.

- Параметры прочности, выносливости саморезов при соответствии с заявленными показателями достигаются путем закаливания в печи. Температура достигает свыше 900 градусов, затем происходит сброс напряжения металла в печи с более низкой температурой.

- Антикоррозийные свойства почти готового изделия достигаются за счет погружения их в специальные ванны, гальваническое покрытие наносится поэтапно, в конце обрабатывается электролитом из цинковых анодов для закрепления результата.

При производстве шурупов, для сушки используется машина – центрифуга, после которой можно увидеть готовое изделие. Размеры производства влияют лишь на пропускную способность используемых машин и станков, контроль за качеством продукции, производственным процессом, может осуществлять один человек.

Станки и оборудование саморезной продукции

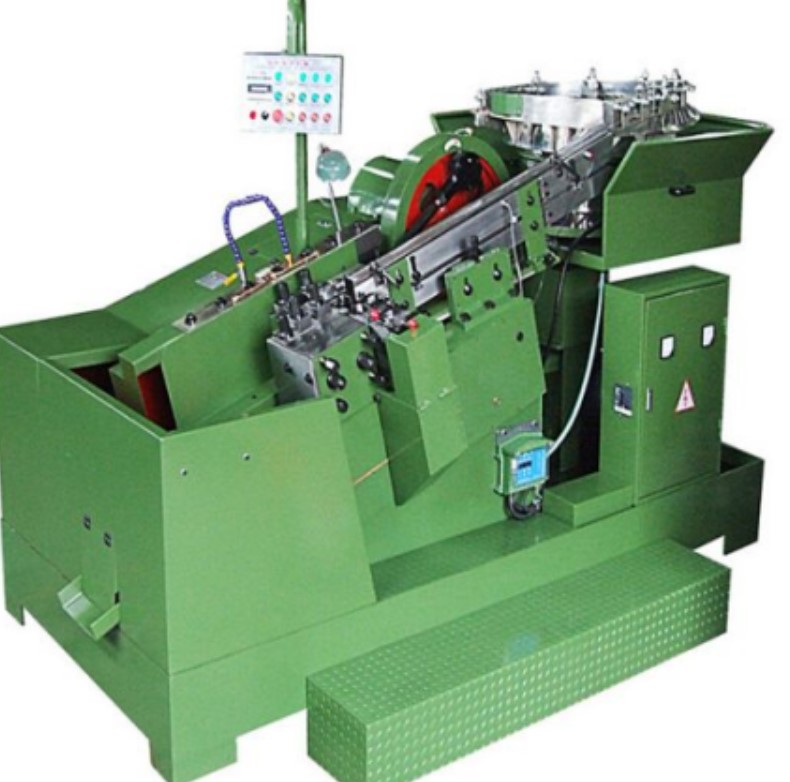

По сути процесса, выпуск саморезов осуществляется на небольшой производственной линии. В её состав входят:

- Холодновысадочное оборудование. Условно, делится на две группы: с полузащитным кожухом и защитным кожухом. Отличаются производительностью, системой управления, автоматизацией, выпускаемым ассортиментом. Самые простые модели ориентированы на выпуск одного вида продукции. Более дорогие станки позволяют расширить ассортимент до производства шурупов, винтов и других типов метизов. Производительность станков, в среднем, находится в диапазоне 40…250 шт/мин. Естественно, цены между простыми моделями и высокопроизводительными отличаются в несколько раз. Отдельные модели дополнительно могут формировать сверло на носике самореза.

- Резьбонакатной станок. Обеспечивает накатку резьбы посредством плоской сменной плашки. Имеет возможность, в зависимости от модели, варьировать шаг резьбы.

- Термозакалочная печь. Придаёт саморезу поверхностную прочность по шкале Бринелля не менее 55 единиц. Процесс нагревания до температуры примерно 1000 градусов Цельсия длится около одной минуты с последующим охлаждением (отпуском) в специальной закалочной среде.

- Гальваническая линия. Предназначена для образования на поверхности самореза антикоррозионного покрытия. Это может быть оксидирование, фосфатирование и покрытие цинком. Состоит из нескольких ванн, где осуществляются электрохимические реакции по нанесению покрытий.

- Центрифуга. Осуществляет сушку горячим воздухом готовых саморезов после мойки от остатков химических растворов в процессе гальваники.

Покупка одного элемента, из всей производственной линии имеет смысл, если это замена полностью вышедшего из строя оборудования или с целью замены на более совершенный аппарат.

Для начала полного цикла по выпуску саморезов, следует производить экономические расчеты для всей технологической цепочки.

На рынке представлены несколько производителей из Европы, Китая и Тайваня. Если сравнивать по техническим параметрам, то, наиболее экономически выгодным, окажется приобретение производственной линии в Тайване. Можно скомбинировать и составить линию станков от разных производителей.

Например, можно встроить в процесс монтажа оборудования, холодновысадочный станок производства Украины (г.Одесса). Остальные станки взять тайваньского или китайского изготовления.

Прежде чем начинать какой-либо бизнес, необходимо проработать экономическую составляющую производственного процесса. Предварительный анализ возможных прибыльности или убыточности проекта описывается в бизнес-плане.

Лучшие станки для производства саморезов

Изготовлением станков занимаются отечественные и зарубежные компании. Модели отличаются друг от друга техническими характеристиками, что в свою очередь влияет на производительность и цену аппарата.

Самые простые автоматы выпускают около 60 деталей в минуту, а более совершенные до 250 шт/мин. Подобные моменты могут сильно влиять на период окупаемости оборудования.

Некоторые модели можно настроить на выпуск других изделий, в будущем это поможет расширить ассортиментный ряд, не тратя деньги на закупку дополнительных машин.

Лидерами на рынке по производству станков для крепежных изделий можно назвать:

- тайваньские компании LianTeng и FOB;

- в Китае – это Candid и INNOR;

- представитель украинского рынка – КУПРА;

- российский производитель ООО «Самстал».

Экономически выгодно покупать оборудование в указанных выше странах, всегда можно скомбинировать производственную линию, используя станки от нескольких производителей.

Что касается стоимости, то здесь нужно исходить из запросов предпринимателей. Если речь идет о небольшом предприятии и новом оборудовании, то по оценкам профессионалов, на начальном этапе на закупку уйдет не менее 700 000 рублей.

В среднем, если допускать покупку станков от бывших в употреблении до новых и многофункциональных вариантов, то разбег будет ориентировочно от 300 тысяч до 2 млн рублей.

Бюджетная линия

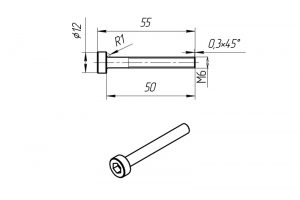

Технология холодной штамповки болтов М6

|

Проволока укладывается на разматывающий стан. Ее укладывают сверху на специальные направляющие. Вертикальный вал может медленно вращаться с заданной скоростью, обеспечивая подачу сырья в процесс. |

|

Система роликов выправляет проволоку. Сначала она смазывается в приемном узле маслом. Наличие смазки предотвращает образование задиров на поверхности. Потом выполняется подача между выправляющими роликами. Они слегка изгибают ее на десятые доли миллиметра. В результате стирается «память» о параметрах бухты, в которые проволока была скручена. |

|

Кроме горизонтальных роликов используют вертикальные. Они выправляют сырье в другой плоскости. Пройдя через них образуется ровный прямой цилиндрический стержень. |

|

Специальные валики с рифленой поверхностью осуществляют подачу с заданной скоростью на обрубщик заготовок. Здесь выполняют регулирование длины будущего изделия. |

|

Формирование шляпки выполняется в несколько этапов. Сначала выдавливают цилиндр большего размера. Потом внутри цилиндра создают внутренний шестигранник. |

|

Заготовки с первого станка собирают в приемном бункере. Затем их перенаправляю в резьбонакатной станок. В нем на цилиндрической поверхности накатывается резьба. |

|

В результате формируется современный болт М6 с внутренним шестигранником. Их используют при изготовлении инструментов, автомобилях, самолетах и другой технике. Остается провести закаливание (заготовки нагревают до температуры 850…930 ⁰С, а потом охлаждают в масле). |

|

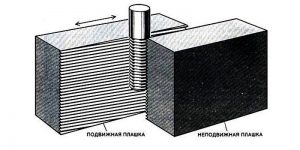

Для саморезов чаще используют резьбонакатные плашки. В них вертикально удерживают саморез за шляпку. Потом его направляют между подвижной и неподвижной плашками. Происходит выдавливание канавок заданного профиля. |

|

При изготовлении винтов и болтов чаще используют специальные ролики для накатывания резьб. Подобное оборудование позволяет получать качественную поверхность во всех частях изделия. |

Какие станки можно приобрести для создания собственного производства?

Разобравшись с технологией и определившись с местом, можно задуматься о приобретении оборудования. Часто задают вопрос: «Сколько стоит определенный станок?»

Если приобретать станки российского производства, обеспечивающие небольшую производительность (50…70 шт./мин), то купить подобное оборудование можно за 170…200 тыс. рублей. При желании производить с большей производительностью, придется рассчитывать на более значительные цены.

Много разговоров о собственном оборудовании разводят производители США. Но кроме бренда платить там не за что. Чаще всего будет приобретено китайские станки, выпущенные по лицензии США. В цене будет заложена прибыль всех заинтересованных лиц.

Проходная конвейерная печь

Когда речь заходит о печах, то начинают рекламировать ФРГ. Здесь следует приглядеться. Немецкие печи хороши. Но они рассчитаны на непрерывную подачу полуфабрикатов. Если создается небольшое производство, то нужна печь периодического действия.

Печь периодического действия Новосибирского метизного завода

Сырье в нее загружают в перфорированных бочках. В этих же бочках отправляют в закалочные емкости.

Часть вспомогательного оборудования можно изготовить самостоятельно. Для многих приспособлений публикуют необходимые чертежи. Дают нужные пояснения. Довольно часто статьи о технологии пишут специалисты. Общаясь с ними можно приобрести необходимую документацию для производства.

Видео: о производстве саморезов.

Что представляет собой холодновысадочный станок

Такое оборудование относится к группе станков:

-

стационарных среднегабаритных;

-

универсальных скоростных;

-

автоматизированных двухударных;

-

непрерывного действия.

Использоваться станки этой разновидности могут для производства не только собственно саморезов, но и практически любых других видов крепежей — болтов, шурупов и пр. В данном случае все зависит от настроек такого оборудования.

Монтируются холодновысадочные станки на основе жесткой сварной рамы. Подача проволоки к основному узлу в них производится из бухты храповым устройством пошагово. Длина заготовки в станках этого типа регулируется перестановкой упора. Высадочные удары в оборудовании выполняются пуансоном. Первый удар при этом загоняет стержень к упору, а второй — формирует головку.

Как делают саморезы на предприятиях, таким образом, понятно. Технология производства таких крепежей, в принципе, не слишком сложна. При этом сами холодновысадочные станки изготавливают заготовки очень быстро. В зависимости от показателей производительности и мощности, один такой агрегат за минуту может производить до 100-300 саморезов.

Необходимое сырье для производства

Сырьем для производства саморезов является стальная проволока или прутки из различных типов стали. На различные виды сырья действуют определенные стандарты ГОСТ, в частности, сырье для холодновысадочного оборудования попадает под ГОСТ 5663-79. К нему относится проволока холодной высадки в мотках или бунтах.

Проволока в катушках – сырье для производства саморезов

Проволока в катушках – сырье для производства саморезов

Закупают проволоку оптом, тоннами, у компаний, занимающихся металлопрокатом. В средней полосе России самые низкие цены на сталь, но высокая стоимость транспортировки из-за большого веса поставок.

| Наименование сырья | Размер | Цена |

| Проволока из стали ГОСТ 5663-79 | 3-6 мм | 60 тыс. руб./т |

| Проволока из низкоуглеродистой стали ГОСТ 17305-91 | 3-6 мм | 52 тыс. руб./т |

Как уменьшить расходы на сырье

Задумываясь об оптимизации стоимости сырья в цене готовой продукции, ни в коем случае не стоит экономить на его качестве. Замена высокопрочной стали на применяемую для изготовления бытовых изделий приведет к тому, что головки саморезов будут перекручиваться при малейшем превышении крутящего момента.

Снижение затрат на сырье осуществляется за счет налаживания прямых контактов с поставщиками, договором о скидках от отгруженных объемов и тщательно продуманной схемы логистики и хранения.

Производство саморезов: бизнес-план доходов и расходов

На площадь в 30 квадратных метров можно уместить 2 станка, возьмем, к примеру, многофункциональные. Стоимость аренды цеха, крупного гаражного помещения за пределами города составит 15 000 рублей в месяц, расходы на 2 станка 800 000 рублей, рабочий персонал — 4 человека.

За 1 минуту станок производит 150 изделий, за сутки будет произведено 216 000 штук шурупов, которые даже при минимальной рыночной стоимости одного изделия в 20 копеек дадут доходность в сумме 43 200 рублей, а за месяц 1296000 рублей.

При учете ежемесячных затрат при бесперебойном ежедневном производстве около 500 000 шурупов:

Необходимое оборудование

Цена на производственное оборудования для саморезов высока, поэтому необходимо внимательно изучить конструкцию, производительность. На рынке представлено множество моделей, ценовой диапазон колеблется от назначения, страны производителя, скорости выпуска продукции. Наиболее распространено устройство линии по производству саморезов, где осуществляется заготовка метала, нанесение резьбы и изготовка шляпки, сушка и гальваническая обработка.

Линия по изготовлению саморезов

Производительность станков подбирается при соответствии с нуждами производства

Существуют различные автоматические модели, производящие от 30 до 300 саморезов в минуту, важно понимать, что от этого показателя зависит цена устройства. Контроль за качеством продукции, техническим состоянием оборудования производят подготовленные операторы

Количество людей на производстве зависит от объема линии и плана работ.

Волочильный станок

Осуществляет заготовку прутьев на изначальной стадии процесса. Производство начинается с печи с фильерными отверстиями, через которые проходит проволока и уменьшается в диаметре. Используется для процесса сырьё барабанного типа, так как его легко устанавливать в посадочные места. Для продолжительного использования и соблюдения температурных режимов, оборудование охлаждается смазочно-охлаждающей жидкостью.

Холодновысадочное оборудование

Главной работой холодновысадочного станка для саморезов представляется изготовление шляпок и специальных отверстий на них для работы инструментом. Перед обработкой сырьё делится на равномерное количество изделий, затем производится формирование головки самореза.

Холодновысадочное оборудование требует наладки, технического ухода. Правильная центровка всех систем позволит добиться качественного самореза на выходе, удобного для работы клиенту. Оборудование контролирует подачу сырья автоматически, затем после проведения работ, сбрасывает его в бункер или корзину.

Станок для накатки резьбы

Оборудование оснащено небольшим конвейером с закрепляющими элементами. Далее заготовка подвергается обработке плашками с обеих сторон. Накаточные элементы регулируются по доступному ходу, это происходит при смене типа детали. Шаг, форма и количество витков на изделии полностью зависят от используемого элемента, правильной настройки. Каждый разнообразный вид требует наличия отдельного съемного инструмента.

Оборудование для закалки

После вышеперечисленных процессов, изделие выглядит в готовом виде, однако не применимо к использованию. Станки по производству саморезов не способны работать с твердотелой продукцией, поэтому закалка происходит при конце процесса. Закалочная печь настраивается при температурном режиме порядка 900 градусов, после процесса изделия помещают в печь с низким градусом.

За счет перепада температур, металл снимает напряжение, менее склонен к изломам. После закаливания производится мойка для очистки готового продукта от следов грязи и нагара, а также происходит охлаждение.

Оборудование для нанесения гальваники

Гальваническое покрытие необходимо для антикоррозийных свойств, повышенным механическим параметрам саморезов. Процесс производиться с использованием нескольких ванн с различными растворами, обработка детали при которых производится последовательно. Начальным этапом является погружение в ванну с обезжиривателем, далее происходит нанесение фосфатного раствора, затем оксидными и т. д. После всех обработок происходит промывка водой, наносится цинковое покрытие под электрическим воздействием.

Станки для сушки и упаковки

Для сушки готового продукта используется барабан с центрифугой, работа производится по принципу стиральной машины. Для упаковки используются пакеты с возможностью расфасовки по несколько десятков штук. При оптовой торговле производится расфасовка в ящики или другую металлическую тару.

http://businessideas.com.ua/business-ideas/stanok-dlya-proizvodstva-samorezovhttp://rushbiz.ru/upravlenie-biznesom/oborudovanie-dlya-biznesa/biznes-po-proizvodstvu-samorezov.htmlhttp://promzn.ru/stanki-i-oborudovanie/dlya-proizvodstva-samorezov.htmlhttp://biznesvsele.ru/proizvodstvo/proizvodstvo-samorezov.htmlhttp://stankiexpert.ru/stanki/kuznechnye-stanki/oborudovanie-dlya-proizvodstva-samorezov.html

Нарезание резьбы

После изготовления заготовки под саморезы проходят на заводах самый тщательный контроль качества. Специалисты выборочно замеряют длину крепежей и их диаметр. Также производится визуальный осмотр заготовок на предмет выявления на их поверхности механических повреждений. Некоторые партии болванок, таким образом, после прохождения холодновысадочного станка могут отбраковываться.

Прошедшие проверку качества заготовки далее подаются к резьбонарезному станку. С конвейерной линии болванки ссыпаются в специальный шнек, который, проворачивая сразу большое количество заготовок, выставляет их шляпкой вверх. В таком положении болванки в последующем подаются в специальное устройство по нарезке резьбы. В этом узле станка каждая заготовка протягивается движением прокатки между специальными плоскими плашками. В результате на ее ножке образуются резьба, а также саморежущее острие.