Производство полимерпесчаной плитки: простой бизнес для новичков

Содержание:

- Советы по организации производства

- Песок + пластик + российское оборудование = отличный бизнес

- Как делают плитку?

- Полимерпесчаная тротуарная плитка: производство, технология укладки +

- Состав материала

- Особенности производства

- Оборудование для производства полимерпесчаных изделий

- Наша продукция

- Методы укладки

- Ценовая политика

- Преимущества и недостатки

- ФОНД ОПЛАТЫ ТРУДА

Советы по организации производства

На первом этапе необходимо выбрать место установки оборудования. Помещение должно иметь линию электропитания требуемой мощности с оптимальной площадью для расстановки станков. Оборудование для производства полимерпесчаных изделий можно подбирать от разных производителей. Некоторые из них предлагают комплексы, где процесс нагрева и формовки совмещен в одной конструкции. Это значительно уменьшает трудозатраты, так как отсутствует операция по перемещению нагретой массы от линии расплава до пресса.

Выбор определенного типа изделия зависит от состояния спроса. В настоящее время особой популярностью пользуется тротуарная плитка – она применяется как в коммунальном хозяйстве, так и в частной застройке. Если же необходимо расширить ассортимент выпускаемой продукции, можно закупить новые пресс-формы. Однако этот шаг должен быть рассчитан, так как их стоимость может достигать нескольких сотен тысяч рублей.

Песок + пластик + российское оборудование = отличный бизнес

Так всеми нами любимое в детстве занятие – лепка куличей из мокрого песка и даже строительство из него целых городов – оказывается вполне востребованным и во взрослой жизни. Здания, конечно, из этого материала не построишь, но вот производить из полимерпесчаной смеси целый спектр самой разнообразной продукции вполне можно.

Для получения нужного композита всего-то и надо: смешать песок с полимером и добавить в этот раствор соответствующий цветовой пигмент. А далее из этой смеси создавайте: кровельные, строительные, отделочные и прочие элементы благоустройства. К коим относятся черепица, канализационные люки, тротуарная и облицовочная плитки, брусчатка, бордюры, лотки, водостоки и ещё много других изделий самых различных форм и цветов.

На чем работать?

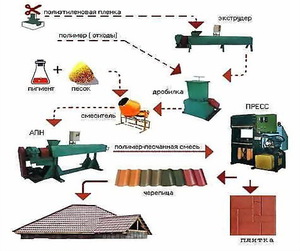

Для организации этого бизнеса вовсе не требуется наличие сложной и громоздкой техники. Основной комплект полимерпесчаного оборудования включает в себя 3 машины: радиальную дробилку, плавильно-нагревательный агрегат (экструдер) и формовочный пресс. Дополнительно, естественно, понадобятся пресс-формы, а также вспомогательные установки: шнековые и ленточные конвейеры, системы подачи и дозирования смеси, маслостанции и, наконец, столы для вылеживания готовой продукции.

О второстепенной технике говорить не будем, поскольку это универсальное оборудование и с его выбором проблем возникнуть не должно

А вот основным машинам внимание уделить стоит

Перво-наперво задумываемся о приобретении измельчителя пластика. Лучше всего взять радиальную дробилку. Это позволит неплохо сэкономить на сырье, поскольку стоимость готового полимера значительно выше дробленых б/у отходов. А измельчитель может перерабатывать абсолютно всё: банки, бутылки, канистры, пленки и т. д. Нужно только найти поставщика этого мусора (не сами же будете собирать).

Далее подбираем экструдер. Задача плавильной установки – в разогреве и смешивании всех компонентов в единую массу до консистенции тугого теста. Производительность этих машин может достигать 1000 кг/ч, поэтому брать нужно аппарат в соответствии с вашими потребностями.

Ну и последняя машина в производственной цепочке – пресс формовочный. В нашем случае он должен быть с усилием не менее 100 тонн и с изменяемым размером рабочего стола. Последний фактор необходим для размещения различных пресс-форм (бордюрных, черепичных и пр.). Кстати, на их стоимости лучше не экономить. Дело в том, что только качественные формы, выполненные из легированных сталей с термозакалкой, способны прослужить долго и выдержать до 5 миллионов формовок.

Не смотря на простоту эксплуатации полимерпесчаного оборудования, доверить его пуско-наладку лучше всё-таки профессионалам. Поставщики данной техники не только наладят производство, сделают техническую привязку к другому оборудованию цеха и проведут пробное изготовление продукции, но и расскажут вашему персоналу о всех тонкостях работы на данных машинах.

Обзор машин

Начнем сразу с хорошей новости. Оборудование для производства полимерпесчаных изделий массово выпускают в России. Поэтому и выбор, что называется, есть и цены вполне приемлемые. Приобрести комплекс установок можно буквально в каждом регионе страны, что, естественно, значительно снижает затраты на транспортировку машин до места их будущей эксплуатации.

Если говорить о лидерах, то наибольшей популярностью среди заказчиков пользуются машины ПОЛИМЕРСТРОЙ 18. Производственная компания из Ижевска предлагает не только широкий спектр высококачественных установок собственной разработки, но и технику проверенных поставщиков из Поднебесной. К примеру, в их номенклатурной линейке есть 2 универсальных дробильных агрегата полимерного сырья российского и китайского производства. 300-ваттные машины предназначены для измельчения твёрдых, мягких и пленочных пластиков до 5-8-миллиметровой фракции.

Так же ПОЛИМЕРСТРОЙ 18 предлагает экструдер собственной конструкции, который, благодаря разнообразию модификаций, можно совмещать с различными видами сопутствующего оборудования. Производительность плавильно-нагревательной машины – 600 кг/ч. В зависимости от задач можно подобрать и прессы из серии Д24 с усилием от 100 до 400 тонн.

Как делают плитку?

Производство песчано-полимерных блоков различается технологией процессов.

- При вибролитье состав из стандартных материалов дополняется присадками и пластификаторами. В результате изделия становятся более устойчивыми к морозам и менее пористыми. В данном процессе используются формы, состоящие из высокопрочного пластика. После их заполнения бетонной смесью, происходит уплотнение на вибростоле, а затем застывание при высокой температуре. Технология требует человеческого участия, что не позволяет выпускать существенные объемы плит, а также повышает их стоимость. Зато метод позволяет расширить формы блоков, фактуры поверхности, цветовую палитру.

- При вибропрессовании используются специальные матрицы, располагающиеся на виброподставке. Именно в них и происходит заливка бетонного состава. После этого с верхней части на матрицы воздействует мощный пресс. Данная технология полностью автоматизирована, что дает возможность производить крупные партии блоков из полимерпесчаного композита с точными формами и размерами. Плитки, полученные таким образом, более плотные, лучше переносят температурные колебания, отличаются долговечностью. Поверхность изделий шероховатая, что делает покрытие более безопасным.

- При прессовании под высокими температурами получается плитка хорошего качества. Она состоит из полимеров, песка и пигментов, которые смешиваются, а затем плавятся в экструдере. После этого они прессуются с использованием высокого давления. До полного остывания блоки находятся в формах. Получающиеся таким образом элементы устойчивы к низким температурам, повышенным нагрузкам, обилию воды. К тому же их поверхность не скользкая, что повышает безопасность покрытия.

Изготовление полимерно-песчаной продукции должно проводиться в определенной последовательности.

- Полимерный материал должен пройти измельчение или агломерацию. Данный этап может быть исключен при использовании полимерной крошки.

- Далее делается смесь из очищенного песка, полимеров, пигментов, присадок.

- Получившийся состав должен пройти процесс термообработки и плавления.

- После этого он подается на пресс, где обретает необходимую форму и размеры.

- Готовая продукция проходит сортировку.

- Завершающим этапом является упаковка плитки.

Важно учитывать, что смесь, которая используется для изготовления полимерпесчаной продукции может несколько отличаться по составу. Так, в нее должно входить от 65 до 75 процентов песка, от 25 до 35 процентов полимеров, от 3 до 5 процентов пигментов, от 1 до 2 процентов стабилизаторов

Последние нужны для того, чтобы надежно защитить плитку от воздействия ультрафиолета.

Для тонирования блоков из песчано-полимерной смеси чаще всего применяют оксиды металлов. Например, использование оксида хрома дает возможность сделать зеленые плиты различных оттенков.

Полимерпесчаная тротуарная плитка: производство, технология укладки +

Наступает такой момент, когда мы приобретаем загородный домик или дачу. И тогда встает вопрос, чем и как облагородить прилегающие площадки, дорожки и парковочное место.

Асфальт не всегда удобно постелить, бетоном залить не практично и как то серовато, а часто бетонное покрытие растрескивается и крошится. Часто и почти повсеместно используют цементную тротуарную плитку.

Не так давно появился новый инновационный вид тротуарной плитки (полимерпесчаная плитка), которая долго прослужит и станет украшением вашего двора.

Основные достоинства и недостатки полимерпесчаной тротуарной плитки

Начнем с положительных качеств, плитки:

- Возможно, использовать при аномально низких температурах до -70 С.

- Высокие показатели прочности и износостойкости.

- Влагоотталкивающие показатели превосходят всех аналогов.

- Устойчива, к химическим веществам и агрессивным воздействиям из вне.

- Простота укладки плитки, а так же маленький вес одного элемента

- Большой выбор геометрических форм, цветового решения.

- Производитель дает гарантию на плитку до 30 лет.

К недостаткам можно отнести только один факт, при воздействии температуры, плитка расширяется поэтому следует оставлять зазор 2-4 мм. во время укладки.

Самый ходовой размер полимерпесчаной тротуарной плитки 300х300х30. Вес такой плитки приблизительно 2.5 кг. Средняя цена за 1 кв.м. составляет приблизительно 500-900 руб. за кв.м.

Технология укладки полимерпесчаной тротуарной плитки

Тротуарную плитку можно уложить своими руками. Процесс укладки самой плитки не сложен, требует внимательности и скрупулезности, самый тяжелый и трудоемкий процесс, это процесс подготовки основания под полимерпесчаную тротуарную плитку.

И так существует два основных способа укладки плитки:

- На основании из песка

- На основании из щебня (часто его просто называют бетонным)

Рассмотрим первый метод

Нам потребуется удалить поверхность грунта или другого покрытия, на том месте, где будет уложена плитка, слоем толщиной 20-25 см.

Заранее требуется согласовать наклон всей поверхности, он закладывается с самого начала. Определились с наклоном, трамбуем всю поверхность.

По всему периметру, делаем канавы для бордюров, дно канавы утрамбовывается. В углубления для бордюров засыпается не большой слой песка примерно 3-5 см., проливают водой и еще раз утрамбовывают.

Затем производим разметку будущих бордюров, для этого используем строительный шнур или веревку, а в качестве опор колышки или арматуру. Подготавливаем раствор цемента, выливаем на дно и устанавливаем по уровню тротуарный бордюр.

На дно полученного утрамбованного котлована настилают геотекстиль, полотна которого перехлестываются 10-15 см.

Впоследствии производим поэтапную подсыпку песком, слой просыпали, полили, утрамбовали. Не забываем следить за уклоном. Уклон требуется для отвода сточных вод. Песчаная подушка должна составлять 15-20 см. Так же рекомендуется сразу предусмотреть траншею, которая будет отводить воду.

После всех подготовительных работ приступаем к укладке полимерпесчаной тротуарной плитки. Здесь не стоит торопиться, есть два способа укладки:

- Первый способ укладка сразу на песчаное основание, но такой метод подходит для мест с малой динамической нагрузкой.

- Второй способ предусматривает армирующий слой, в качестве армирующего элемента выступает металлическая сетка с размером ячеек 50×50 мм. Применяется в местах, со значительной динамической нагрузкой.

В первом случае просто выкладываем плитку, обязательно соблюдаем зазор, выравниваем по уровню, если надо постукиваем резиновым молотком. Заполняем шов песчаной смесью и покрытие из полимерной плитки.

Во втором случае, после укладки армирующего слоя, проводим подсыпку цементно-песчаной смесью, на высоту 5-6 см. Соотношение песчано-цементной смеси 3:1. После этого проливаем водой и приступаем к монтажу плиток, по технологии выше.

Рассмотрим второй метод укладки полимерной плитки

Подготовительный процесс примерно такой же, до установки бордюров. В качестве отсыпного материала используем щебень, фракцией 10-20 мм.

В растворе бетона, и для песчано-цементной смеси рекомендуют применять цемент марки М-150. Приступаем к укладке полимерпесчаной тротуарной плитки на бетонное основание, после того как оно полностью высохнет.

В качестве связующего элемента используют, цементный раствор с использованием цемента М-150 или плиточный клей. После того как клей или раствор высохнет, производят затирку швов, для этого применяют цементно-песчаную смесь.

Смесь рассыпают по поверхности плитки, и жесткой щеткой втирают в межшовное пространство, проливают водой и повторно проводят затирку швов.

Состав материала

Основу смеси составляет обычный кварцевый песок, его количество в составе может достигать 75%. Производители используют только тонко помолотые и очищенные сорта с предварительно обработанной поверхностью.

Второй по количеству, но скорее первый по значимости ингредиент – это полимер. Он выступает в качестве связующего, благодаря которому система представляет собой единое целое.

В состав композиции могут входить также красители и технологические добавки. Например, если люки эксплуатируются в различных климатических условиях, то необходима защита материала от действия солнца и повышенных температур.

производстваможно использовать отходы пластика

Особенно подходящими по свойствам являются пленки, пакеты, бутылки и другие изделия.

Технологически переход на вторичное сырье ничем не будет отличаться от работы на первичном материале.

Дополнительно может потребоваться лишь стадия измельчения и очистки отходов полимера. Потеря прочности вторичного пластика не столь критична. Основные полезные характеристики сохраняются, причем возможно применение модифицирующих добавок для повышения уровня свойств композиции.

Особенности производства

Производство полимерпесчаной черепицы включает в себя целую схему технологическийпроцессов. Но по большому счету оно состоит из двух этапов:

Производство полимерпесчаной черепицы включает в себя целую схему технологическийпроцессов. Но по большому счету оно состоит из двух этапов:

- подготовка полимерной массы;

- выпекание полимерпесчаной черепицы на специальном оборудовании.

Производственное оборудование лучше устанавливать в хорошо проветриваемых помещениях, так как работа с полимерами вредна для здоровья человека.

Составляющие компоненты черепицы

В качестве сырья для полимерпесчаной черепицы используют кварцевый песок и вторично переработанные пластмассы, а также красители. Благодаря широкому перечню современных красителей, можно получить кровельный материал любого оттенка. Стоит также отметить, что краситель выступает в этом технологическом процессе производства ещё и как «связующий» компонент для песка и полимеров.

В качестве сырья для полимерпесчаной черепицы используют кварцевый песок и вторично переработанные пластмассы, а также красители. Благодаря широкому перечню современных красителей, можно получить кровельный материал любого оттенка. Стоит также отметить, что краситель выступает в этом технологическом процессе производства ещё и как «связующий» компонент для песка и полимеров.

В состав вторично переработанных пластмасс входит:

-

Агломерат, который получают путём плавления полиэтилена. Сам процесс получения агломерата тоже интересен. Во время плавления на полиэтилен выпрыскивают воду, при этом образуются шарики. Именно эти шарики и используют в производстве изготовления полимерпесчаной черепицы;

-

Твёрдый полимер. Это может быть как полистирол, полипропилен так и АБС пластики и многие другие.

В процессе производства очень важно соблюдать правильные пропорции смешения компонентов. На начальной стадии производства агломерат измельчается и смешивается в специальном оборудовании с песком и красителем в пропорции 24:75:1

То есть правильный состав этого кровельного перекрытия должен состоять на 75% из песка, на 24% из полимеров и на 1% из красящего вещества. При несоблюдении правильных пропорций полимерпесчаная черепица на выходе может быть гораздо худшего качества, и не так долговечна в эксплуатации.

Технология производства и используемое оборудование

Технологический процесс изготовления полимерпесчаной черепицы начинается с измельчения пластмасс на более мелкие частички, для этого используют дробильное оборудование. Песок, который используют в процессе изготовления, обязательно должен быть сухим. Для просушки кварцевого песка используют специализированное оборудование.

Технологический процесс изготовления полимерпесчаной черепицы начинается с измельчения пластмасс на более мелкие частички, для этого используют дробильное оборудование. Песок, который используют в процессе изготовления, обязательно должен быть сухим. Для просушки кварцевого песка используют специализированное оборудование.

Теперь, когда полимеры измельчены до необходимого размера, а песок хорошо просушен, нужно смешать все эти компоненты. Для этого подойдёт экструзивная машина. Внутри этого оборудования под воздействием температуры все компоненты смешиваются и плавятся, превращаясь в вязкую смесь, которая чем-то отдалённо напоминает дрожжевое тесто.

Из этой смеси формируется шар. Далее шар погружают в воду для охлаждения, затем, уже вынув его из воды, дают остыть при комнатной температуре. Эту процедуру проводят специально для того, чтобы все компоненты вступили в реакцию между собой и хорошо схватились. После того как шары остынут, их снова возвращают в дробильную машину для измельчения, и только теперь полученная масса готова стать полимерпесчаной черепицей.

Измельчённые шары отправляют в термосмесительную машину. В этом оборудовании все компоненты снова нагреваются и смешиваются. Песок под воздействием температуры обволакивается полимерами, в результате не должно быть ни одного комочка. Из этого агрегата смесь выходит с температурой около 180 градусов. Каждый комочек, который вышел из этого оборудования, не должен превышать по весу 2 кг, за этим должен следить оператор.

Готовые лепёшки смеси отправляются под пресс, где уже и формируется полимерпесчаная черепица. Помогать формировать черепицу до товарного вида, к которому мы привыкли, помогают пресс-формы. А глянец на внешней поверхности получается благодаря неравномерному охлаждению в формах. В верхней части температура нагрева достигает 80 градусов, а в нижней — около 45 градусов. В эти формы выдавливают полимеры, которые и заполняют поры между частичками песка.

Оборудование для производства полимерпесчаных изделий

Одновременно полимерная плитка прекрасно выдерживает критическую жару, практически не выгорая под воздействием активного ультрафиолета.

На какие весовые нагрузки рассчитана полимерная плитка?

Всё зависит от толщины штучного декора. Плитка террасная толщиной 22 мм предназначена для мощения пешеходного дорожного покрытия и ландшафтных участков широкого назначения. Тротуарная плитка с толщиной 35 мм способена без труда выдержать вес грузовика.

Каковы экологические характеристики полимерпесчаная плитка?

Данный отделочный материал изготавливается из трёх основных компонентов – натурального песка, полимера (стреч и ПВД) и красящего пигмента. Два последних компонента обладают высшей экологической безопасностью, которая отражена в соответствующих сертификатах. А экологическая чистота подготовленного песка не вызывает вопросов.

Возможно ли повторное использование полимерной тротуарной плитки на других участках?

Этот высококлассный дорожный декор отличается отсутствием деформаций даже при длительном использовании. Поэтому демонтаж позволяет повторно применять плитку для отделки дорожных покрытий соответствующей спецификации. Создаваемые поверхности отличаются высокой ремонтопригодностью, позволяющей быстро заменять повреждённые штучные элементы без особых трудозатрат.

Какие существуют особенности эксплуатации полимер песчаной тротуарной плитка в зимнее время года?

Полимерная плитка выгодно отличается антискользящим покрытием, обеспечивающим хорошую сцепку подошвы или колеса автотранспорта с рабочей поверхностью. Снег и наледь без труда счищаются с соответствующих участков. При этом даже случайные сильные удары лома не способны фатально повредить штучные элементы, обладающие завидной ударной прочностью. При любой самой небольшой оттепели плитка, словно маленький тепловой аккумулятор, сразу же впитывает в себя необходимую порцию тепла, что способствует быстрому оттаиванию ледяного наста без постороннего вмешательства.

Как долго сохраняется цвет плитки при активном солнечном воздействии?

Если производитель добросовестно соблюдает технологию производства полимерпесчаной продукции, а именно — процентное соотношение компонентов их качество. Например, если в процессе производства не экономят на пигментирующем красителе, плитка будет выглядеть привлекательно на протяжении всего срока службы (до 25 лет). Подобный приоритет обеспечен принципом технологии производства, который формирует комбинацию пигмента с другими компонентами на молекулярном уровне. То есть расцветка готовой плитки – это её естественное физико-химическое состояние.

Что касается ценообразования, то в данном случае вы сможете напрямую купить полимерпесчаную тротуарную плитку у производителя без лишних торговых наценок.

Как сильное нагревание влияет на прочность плиточного покрытия?

При активном длительном воздействии солнечных лучей плитка может расширяться в пределах межплиточных швов, то есть в линейном порядке. Подобные изменения заложены в технических условиях эксплуатации. Таким образом, ни о какой серьёзной деформации, а тем более о проседании или «вспучивании» поверхности речи идти не может.

Может ли полимерная плитка «вспучится» после монтажа в процессе использования?

Только в случае несоблюдения технологии укладки — в результате неправильного подбора компонентов для «подушки», создания слишком больших или маленьких швов, как последствие некачественной трамбовки и т.д. При соблюдении всех технических рекомендация (ТР – 158-04) по устройству тротуаров никаких проблем с эксплуатаций полимерной плитки быть не должно!

Наша продукция

|

Канализационный полимерно-песчаный колодец обладает рядом преимуществ. Полимерный колодец имеет вес в 3.5 раза меньше железобетонного аналога, простота транспортировки и монтажа. Назначение: канализация, смотровой колодец, корпус септика, распространенное использование в местах где грунт плывун. |

|

Канализационные полимерно-песчаные (пластиковые) люки предназначены для установки на смотровых колодцах всех видов инженерных сетей (тепловые, газовые, водопроводные, канализационные и кабельные сети). Канализационные полимерные люки, в отличие от чугунных аналогов, не представляют интереса для сборщиков металлолома и не подвержены коррозии. Неоспоримым преимуществом нашей продукции является цена — практически в 3 раза дешевле чугунных люков. Комплект полимерного канализационного люка состоит из крышки люка и кольца (обечайки). |

| Канализационные люки из высокопрочного и серого чугуна наша компания закупает у ведущих заводов-изготовителей. Чугунные люки любых типов всегда в наличии на складе по низким ценам. Закуп чугунных люков был произведен для полной комплектации строительных объектов всем необходимым. | |

|

На складе нашего завода так же на постоянной основе ждут своих покупателей кольца колодцев из железобетона и полимерно-песчаного композита (полимерно-песчаные кольца). Всегда в наличии кольца любого диаметра и высоты. Наше предприятие работает над расширением ассортимента и предлагает только высококачественные полимерно-песчаные изделия. |

| Дождеприемники из полимерно-песчаного композита, которые мы производим, прекрасный аналог чугунных дождеприемников. Их прочностные характеристики соответствуют «чугунному» ГОСТу и выдерживают аналогичные нагрузки. Сфера применения — водостоки и ливневая канализация. | |

| Искуственная дорожная неровность, она же «лежачий полицейский» из полимерно-песчаного композита — новинка нашего предприятия. Лежачий полицейский применяется для ограничения скорости транспортных средств возле школ, больниц, АЗС, перекрестках и прочих местах, где необходимо ограничить скорость проезда автотранспорта. Изготовление и монтаж искуственной дорожной неровности регламентируется ГОСТом Р 52605-2006. | |

| Полимерная тротуарная плитка, которую мы продаем по доступной цене, превосходит свой аналог — бетонную тротуарную плитку по истираемости, водопоглащению и прочности на излом. Высококачественное сырье и практически любой цвет готовой тротуарной плитки очередной плюс в пользу ее покупки. Монтаж тротуарной плитки из полимерно-песчаного композита производтся по аналогии с монтажом бетонной плитки. |

Оборудованная по последнему слову техники производственная линия, высококачественное сырье и профессиональный коллектив — вот слагаемые успеха нашего предприятия. Вся выпускаемая продукция имеет сертификат соответствия и проходит строгий контроль качества в отделе технического контроля, что подтверждается паспортом качества на каждую партию.

Методы укладки

Своими руками укладывать полимерпесчаную плитку совершенно просто. К тому же можно выбрать для этого наиболее оптимальный вариант. Как правило, при этом учитывают будущую нагрузку и качество грунта.

Блоки на пол можно укладывать в виде елочки или «шахматкой». Главное, чтобы монтаж осуществлялся при сухой погоде. При этом между плитами необходимо выдерживать расстояние в 0,5-0,7 сантиметра. Перед укладкой следует выровнять поверхность. Технология монтажа песчано-полимерных блоков предполагает три способа.

На песчаную подушку

Укладка на песок требует предварительной подготовки. Надо снять от 20 до 30 сантиметров почвы. При этом необходимо сделать расчеты, чтобы наклон поверхности был верным. Это обеспечит хороший отвод стоков. После расчистки слой земли следует утрамбовать. Периметр площадки оснащается канавами, а в траншеях проводится уплотнение дна. Теперь можно разметить, где будет проходить дорожка, а где бордюры, используя веревки и колышки. В места под бордюры необходимо насыпать три-пять сантиметров песка, добавить воды, а затем хорошо утрамбовать.

Далее надо подготовить раствор из цемента, который будет являться основанием. По уровню, отмеченному ранее, следует выложить бордюр. На дно площадки надо положить слой геотекстиля так, чтобы полотна перекрывали друг друга минимум на 10 сантиметров. После этого проводится укладка песка слоями, каждый из которых пропитывается водой и утрамбовывается. В итоге должна получиться песчаная подушка в высоту примерно 20 сантиметров.

Последним подготовительным этапом является проектирование траншей, чтобы отводить дождевую воду. После чего можно переходить к выкладыванию блоков на расстоянии 0,5 см друг от друга. При этом по ним необходимо постукивать резиновым молотком для лучшего уплотнения. Получившиеся швы необходимо заполнить герметиком с песком.

При желании можно установить дополнительный армирующий слой из металлических элементов. Это желательно делать в тех местах, где возможны высокие нагрузки и необходима повышенная прочность. В этом случае на армирование насыпается смесь песка и цемента в соотношении 3 к 1, высотой в 60 мм. Сверху покрытие надо хорошо полить, а затем монтировать плиты.

Смесь песка и щебня

При укладке на песок со щебнем следует использовать фракции не более одного-двух сантиметров. Данная технология обеспечивает прочное и долговечное покрытие

Важно хорошо утрамбовать щебень. Высота подушки из смеси должна составлять минимум 10 сантиметров

Непосредственно на нее заливается бетонный раствор слоем от 50 мм и при этом сохраняется заданный ранее уклон.

Класть плиту надо на высохшую поверхность с использованием специального клеящего состава и цемента. После этого необходимо провести затирку швов песчано-цементной смесью. Для этого сырье наносят на поверхность плит, а затем втирают при помощи щетки в стыки. На последнем этапе они заливаются водой и еще раз затираются.

На бетонное основание

На бетонную стяжку монтаж полимерпесчаных блоков также производится с предварительной подготовкой. Сначала надо насыпать слой щебня толщиной от 150 мм. После этого уложить слой цементного раствора из бетона М-150. На получившееся основание укладываются блоки с фиксацией специальным клеем.

Ценовая политика

Множество вариантов оплаты, выписка документов и погрузка в одном месте — несомненный плюс нашего предприятия, как и удобное месторасположение офиса-склада в г. Тольятти.

Гибкая ценовая политика нашего завода, а также большие складские запасы позволяют отгружать любые объемы продукции.

Покупая полимерные (пластиковые) люки на заводе-изготовителе, вы получаете самую низкую цену. Постоянное наличие на складе и возможность отправки в любой регион России — вот залог успешного сотрудничества. Продажа канализационных люков происходит по принципу: оплатил и забрал. Наличие люков на складе не позволит простаивать вашему строительному объекту.

Преимущества и недостатки

Благодаря особенностям материала и конструктивным параметрам кольца для колодцев полимерные характеризуются следующими преимуществами:

- Простота монтажа благодаря небольшому весу элементов (до 60 кг) и функциональному пазогребневому соединению.

- Отсутствие необходимости в привлечении подъемной техники для монтажа, возможность ручного выполнения работ.

- Высокая герметичность создаваемой конструкции.

- Высокая стойкость материала к воздействию влаги и агрессивных веществ, морозостойкость.

- Кольца легко сверлятся, что упрощает подключение трубопровода.

- Срок службы конструкции составляет не менее 50 лет.

Сравнение колодцев из полимерпесчаных и железобетонных колец по особенностям монтажа и эксплуатации:

| Параметр | Полимерпесчаные кольца | ЖБ кольца |

|---|---|---|

| Транспортировка и монтажные работы | Вес элементов до 60 кг позволяет перевозить их даже на легковом автомобиле и выполнять монтаж вручную. | Вес кольца составляет около 500 кг. Для перевозки необходимо привлекать грузовик, а для монтажа – подъемный кран или манипулятор. |

| Стыковка | Элементы стыкуются при помощи системы шип-паз, что упрощает установку и исключает необходимость в дополнительной герметизации. | Сложность обеспечения плотного прилегания, необходимость дополнительной герметизации стыков. |

| Морозостойкость и влагостойкость | Композит не пропускает влагу, выдерживает более 500 циклов замерзания-оттаивания. | Бетон впитывает влагу через поры. Влага в структуре материала при замерзании-оттаивании вызывает его постепенное разрушение. |

| Химическая стойкость | Композитный материал выдерживает воздействие многих видов агрессивных веществ. | В результате химического воздействия может происходить разрушение бетона и коррозия арматуры ЖБ колец. |

| Технологичность | Материал легко поддается сверлению обычным бытовым инструментом. | Выполнение технологических отверстий для подведения труб связано с дополнительными сложностями. |

ФОНД ОПЛАТЫ ТРУДА

Для работы участка достаточно трех человек — управляющего (25 000 руб), оператора АПН (20 000 руб), подсобного рабочего (20 000 руб). Фонд оплаты труда составляет 65 0 000 рублей в месяц за одну смену и 130 000 руб. из расчета 2-х смен.

Таким образом расходы по зарплате на 1м2 составляет 27,08 руб.

ЕСН — 30%, дает 8,12 руб. в стоимость 1м2 готовой продукции.

НЕОБХОДИМЫЕ ПРОИЗВОДСТВЕННЫЕ ПЛОЩАДИ

Для размещения оборудования и зон хранения сырья и продукции необходимо предусмотреть порядка 100 м2 производственных площадей и 100 м2 склад (может находиться вне помещения). Производственное помещение не обязательно должно быть отапливаемым, обогрев происходит за счет выделяемого оборудованием тепла. Готовая продукция складируется в цеху, а затем перемещается на склад.

При ставке арендной платы 100 руб за кв.м. стоимость аренды производственных площадей не превысит 10 000 руб. Таким образом, стоимость аренды на 1м2 изделия составляет 2,08 руб.